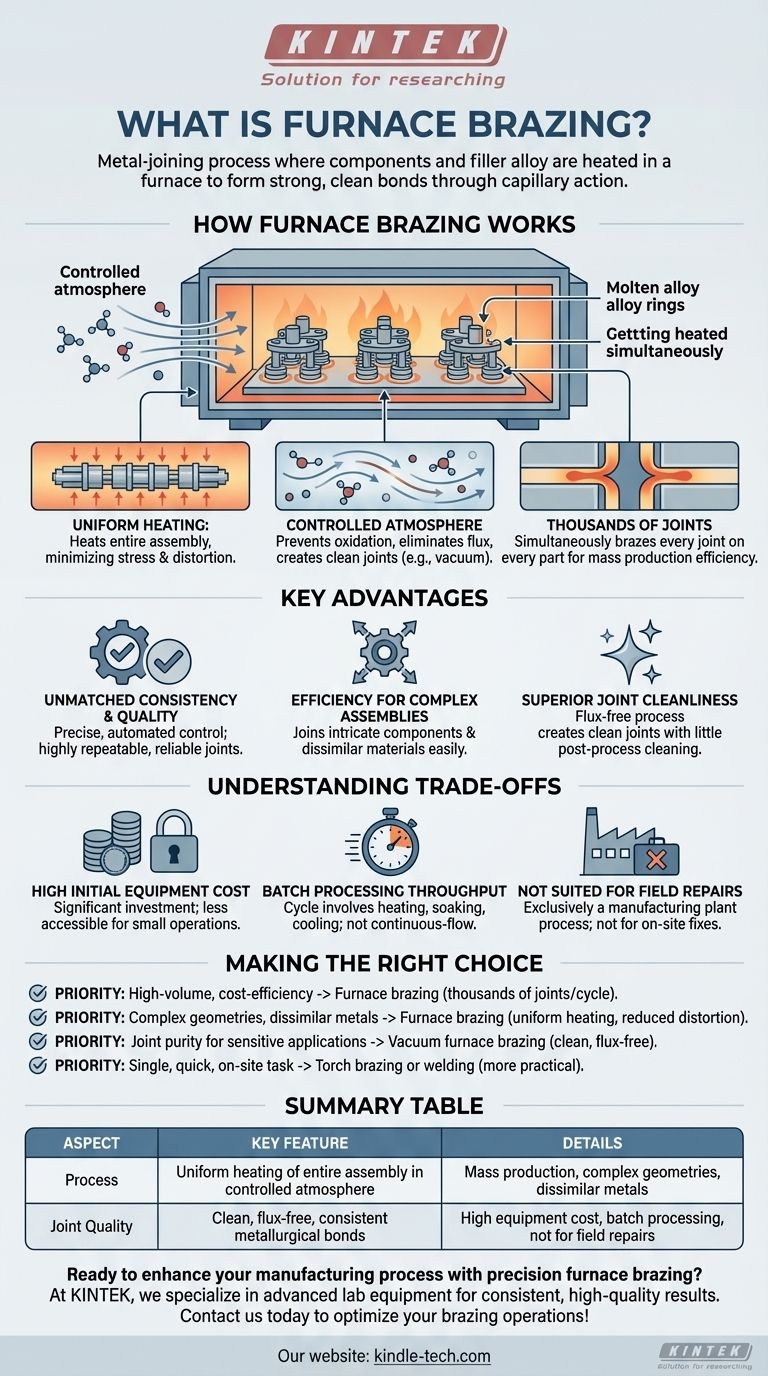

En resumen, la soldadura fuerte en horno es un proceso de unión de metales en el que los componentes y una aleación de metal de aportación se colocan dentro de un horno y se calientan hasta que la aleación se funde. Esta aleación fundida es arrastrada a las uniones ajustadas del ensamblaje por acción capilar. Al enfriarse, la aleación se solidifica, creando uniones metalúrgicas fuertes, limpias y consistentes en todo el ensamblaje.

El valor central de la soldadura fuerte en horno es su capacidad para producir miles de uniones uniformes y de alta calidad simultáneamente en un entorno controlado. Intercambia el calor dirigido de otros métodos por la consistencia y eficiencia de calentar un ensamblaje completo a la vez, lo que lo hace ideal para la producción en masa y componentes complejos.

Cómo funciona la soldadura fuerte en horno

La soldadura fuerte en horno se distingue porque calienta toda la pieza de trabajo, no solo el área de la unión. Esta diferencia fundamental impulsa sus principales beneficios y aplicaciones.

El principio básico del calentamiento uniforme

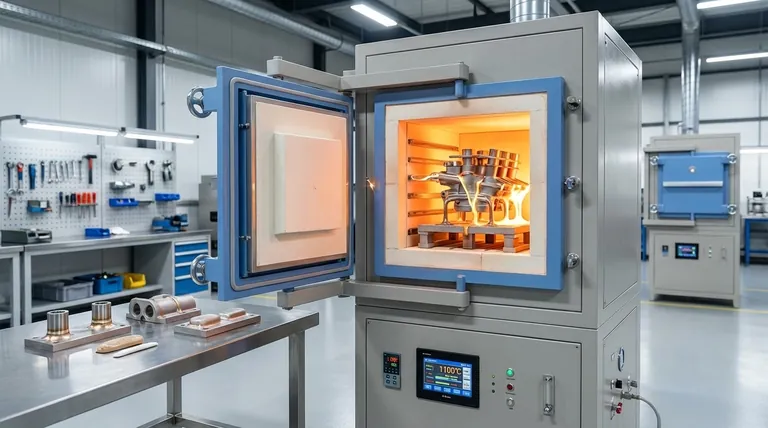

Un ensamblaje, con la aleación de soldadura fuerte precolocada cerca de las uniones, se carga en un horno. La temperatura del horno se eleva uniformemente hasta un punto por encima del punto de fusión de la aleación de soldadura fuerte pero por debajo del punto de fusión de los metales base.

Este calentamiento uniforme minimiza el estrés térmico y la distorsión, que es un riesgo común cuando el calor se aplica localmente.

El papel de una atmósfera controlada

El proceso se realiza típicamente en una atmósfera específica para evitar la oxidación de las superficies metálicas. La soldadura fuerte en horno de vacío, por ejemplo, elimina el aire para crear un ambiente limpio.

Esto elimina la necesidad de fundentes químicos corrosivos que a menudo se requieren en otros métodos de soldadura fuerte, lo que resulta en uniones más limpias que requieren poca o ninguna limpieza posterior al proceso.

Creando miles de uniones a la vez

Debido a que toda la cámara del horno está a la temperatura correcta, cada unión en cada pieza dentro de esa cámara se suelda simultáneamente.

Esto hace que el proceso sea increíblemente eficiente y económico para la producción en masa, desde componentes automotrices hasta accesorios hidráulicos. Un solo ciclo de horno puede producir miles de piezas terminadas.

Ventajas clave del método de horno

La decisión de utilizar la soldadura fuerte en horno suele estar impulsada por la necesidad de consistencia, calidad y eficiencia a escala.

Consistencia y calidad inigualables

El control de temperatura preciso y automatizado asegura que cada unión se caliente y enfríe bajo condiciones idénticas. Esto da como resultado uniones altamente repetibles y confiables con mínimos huecos y excelentes propiedades mecánicas.

Eficiencia para ensamblajes complejos

La soldadura fuerte en horno sobresale en la unión de componentes intrincados o ensamblajes con múltiples uniones. Puede unir fácilmente materiales con diferentes puntos de fusión o espesores, un desafío significativo para los métodos que aplican calor localizado.

Limpieza superior de las uniones

Al eliminar la necesidad de fundente, especialmente en un ambiente de vacío, las piezas terminadas están libres de residuos de fundente atrapados que pueden causar corrosión o fallas en la unión. Las uniones resultantes son limpias y a menudo no requieren un acabado secundario.

Comprendiendo las compensaciones

Aunque potente, la soldadura fuerte en horno no es la solución universal para todas las necesidades de unión. Sus puntos fuertes se equilibran con limitaciones específicas.

Alto costo inicial del equipo

Los hornos industriales, particularmente los hornos de vacío, representan una inversión de capital significativa. Esto hace que el proceso sea menos accesible para operaciones a pequeña escala o aficionados en comparación con métodos más simples como la soldadura fuerte con soplete.

Rendimiento del procesamiento por lotes

La soldadura fuerte en horno es un proceso por lotes. Un ciclo implica la carga, el calentamiento, el mantenimiento a temperatura, el enfriamiento y la descarga. Este tiempo de ciclo significa que no es una operación de flujo continuo, lo que puede ser una limitación para ciertos flujos de trabajo de producción.

No apto para reparaciones de campo

Debido a la dependencia de equipos grandes y estacionarios, la soldadura fuerte en horno es exclusivamente un proceso de planta de fabricación. Es completamente inadecuado para reparaciones in situ o aplicaciones que requieren equipos de unión portátiles.

Tomar la decisión correcta para su objetivo

La selección de la soldadura fuerte en horno depende completamente de las prioridades, la escala y los requisitos técnicos de su proyecto.

- Si su enfoque principal es la producción de alto volumen y la rentabilidad: La soldadura fuerte en horno es inigualable para crear miles de uniones consistentes y de bajo costo por ciclo.

- Si su enfoque principal es unir geometrías complejas o metales diferentes: El calentamiento uniforme y el control preciso de la soldadura fuerte en horno proporcionan una calidad superior y reducen el riesgo de distorsión.

- Si su enfoque principal es la pureza de las uniones para aplicaciones sensibles: La soldadura fuerte en horno de vacío produce uniones excepcionalmente limpias y sin fundente requeridas en las industrias aeroespacial, médica y electrónica.

- Si su enfoque principal es una tarea de unión única, rápida o in situ: Un método más directo como la soldadura fuerte con soplete o la soldadura es una opción mucho más práctica.

En última instancia, la soldadura fuerte en horno es la elección definitiva cuando el control del proceso, la consistencia y la escala son sus requisitos de ingeniería más críticos.

Tabla resumen:

| Aspecto | Característica clave |

|---|---|

| Proceso | Calentamiento uniforme de todo el ensamblaje en atmósfera controlada |

| Mejor para | Producción en masa, geometrías complejas, metales diferentes |

| Calidad de la unión | Uniones metalúrgicas limpias, sin fundente y consistentes |

| Limitaciones | Alto costo del equipo, procesamiento por lotes, no para reparaciones de campo |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte de precisión en horno?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles que ofrecen los resultados consistentes y de alta calidad que su laboratorio exige. Nuestra experiencia en sistemas de atmósfera controlada garantiza que sus proyectos de unión de metales logren una integridad superior de las uniones y eficiencia de producción.

Ya sea que esté en la fabricación aeroespacial, médica o electrónica, nuestras soluciones están diseñadas para satisfacer sus necesidades específicas de resultados de soldadura fuerte limpios y confiables.

Contáctenos hoy para discutir cómo KINTEK puede optimizar sus operaciones de soldadura fuerte.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso