En esencia, un dispositivo PVD es una máquina sofisticada que realiza la Deposición Física de Vapor. Este es un proceso de recubrimiento de alta tecnología que se lleva a cabo dentro de una cámara de vacío donde un material sólido se vaporiza, se transporta y luego se deposita como una película delgada y de alto rendimiento sobre la superficie de un componente.

Un dispositivo PVD no es solo una máquina; es una herramienta para reingenierizar fundamentalmente las propiedades de la superficie de un objeto. Permite hacer que un material base sea más duro, más resistente al desgaste o darle un acabado decorativo premium sin alterar su estructura subyacente.

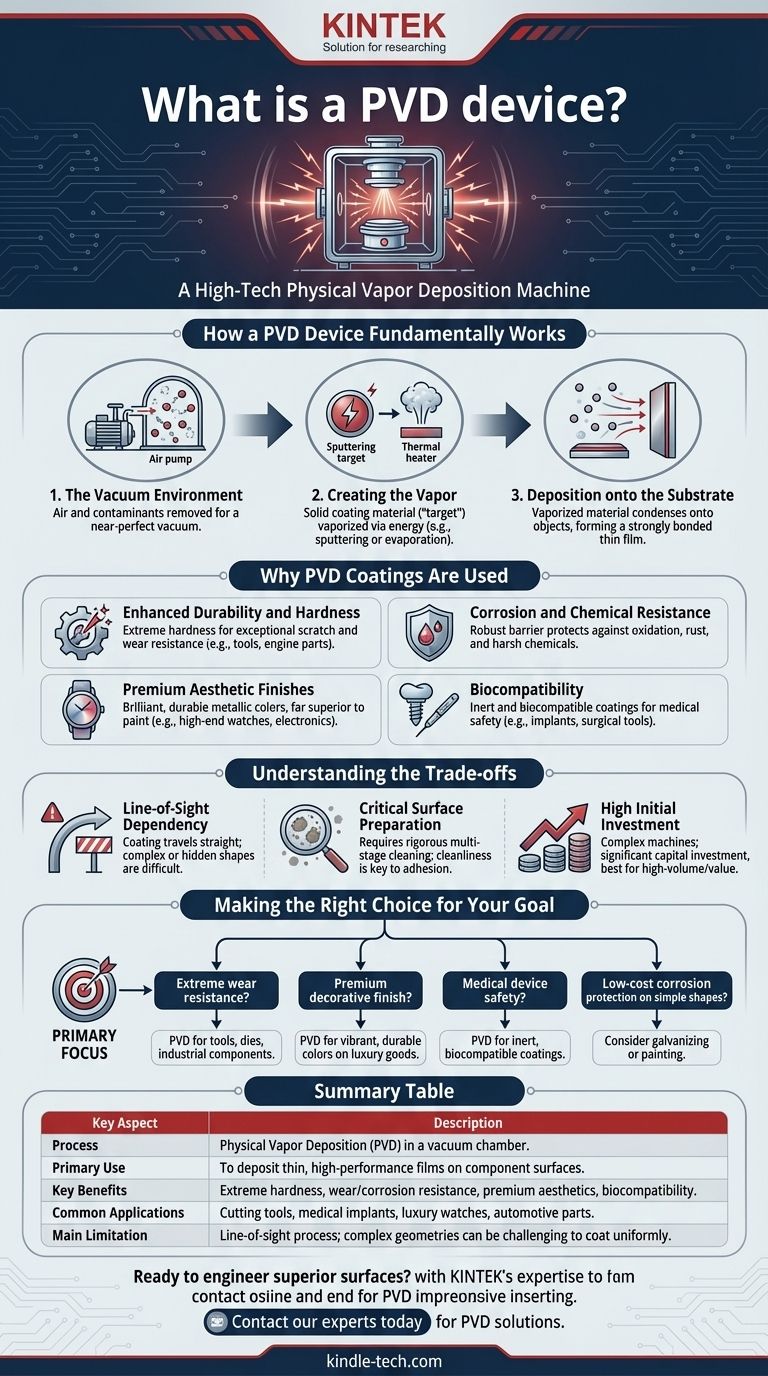

Cómo funciona fundamentalmente un dispositivo PVD

El nombre "Deposición Física de Vapor" describe perfectamente las tres etapas esenciales del proceso, todas las cuales ocurren dentro del dispositivo PVD.

El entorno de vacío

Todo el proceso debe ocurrir en un vacío casi perfecto. Esto es crítico para eliminar el aire y otros contaminantes que podrían reaccionar con el material de recubrimiento o interferir con su trayectoria.

Creación del vapor

Un material de recubrimiento sólido de alta pureza (conocido como el "blanco" o "target") se carga en el dispositivo. Luego se aplica energía a este blanco para convertirlo en vapor. Esto se hace típicamente a través de procesos como la pulverización catódica (bombardeando el blanco con iones) o la evaporación térmica (calentándolo hasta que se vaporiza).

Deposición sobre el sustrato

El material vaporizado viaja a través de la cámara de vacío y se condensa sobre los objetos que se están recubriendo (conocidos como "sustratos"). Esto forma una película extremadamente delgada, fuertemente adherida y uniforme, átomo por átomo.

Por qué se utilizan los recubrimientos PVD

El propósito de un dispositivo PVD es impartir propiedades beneficiosas a la superficie de un sustrato que el material base no posee por sí mismo.

Mayor durabilidad y dureza

Los recubrimientos PVD pueden ser extremadamente duros, a menudo significativamente más duros que el material subyacente. Esto proporciona una resistencia excepcional a los arañazos y al desgaste, razón por la cual se utiliza en herramientas de corte, componentes de motores y armas de fuego.

Resistencia a la corrosión y a los productos químicos

La película depositada actúa como una barrera robusta entre el sustrato y el medio ambiente. Esto protege el componente de la oxidación, el óxido y el daño causado por productos químicos agresivos.

Acabados estéticos premium

El PVD permite la deposición de una amplia gama de colores metálicos brillantes que son mucho más duraderos que la pintura o el recubrimiento en polvo. Esto es común en relojes de alta gama, grifos y productos electrónicos de consumo.

Biocompatibilidad

Ciertos recubrimientos PVD son inertes y biocompatibles, lo que significa que no reaccionan con el cuerpo humano. Esto los hace esenciales para recubrir implantes médicos e instrumentos quirúrgicos para garantizar la seguridad del paciente.

Entendiendo las compensaciones

Aunque potente, el proceso PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Dependencia de la línea de visión

El material de recubrimiento vaporizado viaja en línea recta. Esto significa que recubrir el interior de formas complejas o grietas profundas y ocultas puede ser extremadamente difícil o imposible sin accesorios especializados.

Preparación crítica de la superficie

El éxito del recubrimiento PVD depende en gran medida de la limpieza del sustrato. Cualquier aceite, polvo o contaminante microscópico en la superficie evitará una adhesión adecuada, lo que provocará la falla del recubrimiento. Esto requiere un riguroso proceso de limpieza de varias etapas.

Alta inversión inicial

Los dispositivos PVD son máquinas industriales complejas y de alta precisión que representan una inversión de capital significativa. Esto generalmente hace que el proceso sea más adecuado para aplicaciones de alto volumen o alto valor.

Tomando la decisión correcta para su objetivo

La selección de un proceso de recubrimiento depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la resistencia extrema al desgaste: El PVD es una opción líder para crear superficies ultraduras en herramientas, matrices y componentes industriales.

- Si su enfoque principal es un acabado decorativo premium: El proceso ofrece una amplia gama de colores vibrantes y duraderos, ideales para artículos de lujo y herrajes arquitectónicos.

- Si su enfoque principal es la seguridad de los dispositivos médicos: El PVD proporciona los recubrimientos inertes y biocompatibles esenciales para implantes e instrumentos quirúrgicos.

- Si su enfoque principal es la protección contra la corrosión de bajo costo en formas simples: Un proceso más simple como la galvanización o la pintura podría ser una solución más rentable.

En última instancia, un dispositivo PVD proporciona un método potente para diseñar la superficie de un material, mejorando fundamentalmente su rendimiento, apariencia y valor.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) en una cámara de vacío. |

| Uso principal | Depositar películas delgadas de alto rendimiento en las superficies de los componentes. |

| Beneficios clave | Dureza extrema, resistencia al desgaste/corrosión, estética premium, biocompatibilidad. |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, relojes de lujo, piezas de automoción. |

| Limitación principal | Proceso de línea de visión; las geometrías complejas pueden ser difíciles de recubrir uniformemente. |

¿Listo para diseñar superficies superiores?

Ya sea que su objetivo sea una resistencia extrema al desgaste para herramientas industriales, un acabado decorativo brillante para bienes de consumo o un recubrimiento biocompatible para dispositivos médicos, la experiencia en PVD de KINTEK puede ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para lograr recubrimientos precisos y de alto rendimiento.

Contacte a nuestros expertos hoy mismo para discutir cómo la tecnología PVD puede mejorar el rendimiento, la durabilidad y el valor de sus productos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación