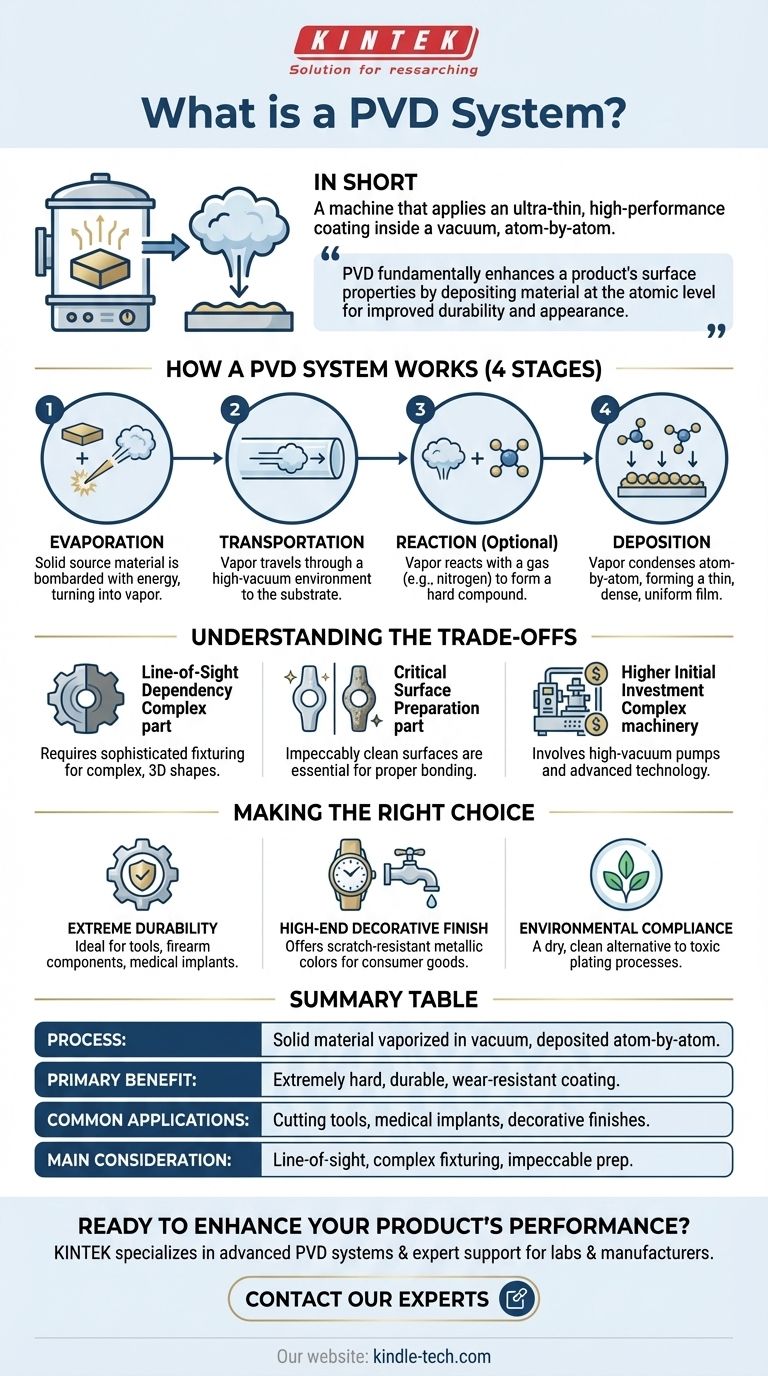

En resumen, un sistema PVD es una máquina que aplica un recubrimiento ultradelgado y de alto rendimiento a un producto dentro de una cámara de vacío. PVD, que significa Deposición Física de Vapor, no es un proceso simple de pintura o chapado; implica convertir un material sólido en vapor, que luego se condensa átomo por átomo sobre una superficie objetivo para formar una nueva capa increíblemente duradera.

El PVD se entiende mejor como un proceso de ciencia de materiales que mejora fundamentalmente las propiedades de la superficie de un producto. Al depositar material a nivel atómico, un sistema PVD puede mejorar drásticamente la durabilidad, la resistencia al desgaste y la apariencia sin alterar la estructura central del componente subyacente.

Cómo funciona un sistema PVD

En esencia, un sistema PVD es una sofisticada cámara de vacío diseñada para controlar meticulosamente la transferencia de material de una fuente a un sustrato. Todo el proceso se puede dividir en cuatro etapas distintas.

1. Evaporación: Creación del vapor

El proceso comienza con un material fuente sólido, a menudo un metal o cerámica de alta pureza. Dentro del vacío, este material fuente es bombardeado con alta energía, típicamente de un arco de plasma o un haz de electrones. Esta energía es lo suficientemente intensa como para convertir el sólido directamente en vapor, creando una nube de átomos o moléculas individuales.

2. Transporte: Movimiento a través de un vacío

Este material vaporizado viaja desde su fuente hacia los objetos que se están recubriendo. Este viaje ocurre dentro de un ambiente de alto vacío, lo cual es crítico. El vacío elimina el aire y otras partículas que de otro modo interferirían o contaminarían el vapor, asegurando un camino puro y sin obstáculos hacia el objetivo.

3. Reacción: Formación de un nuevo compuesto (Opcional)

En muchas aplicaciones, se introduce con precisión un gas reactivo como nitrógeno, oxígeno o metano en la cámara. Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo para formar un nuevo compuesto cerámico extremadamente duro, como nitruro de titanio (un recubrimiento de color dorado) o nitruro de cromo.

4. Deposición: Construcción de la película atómica

Finalmente, los átomos vaporizados o las moléculas del compuesto recién formado golpean el objeto objetivo. Al impactar, se condensan de nuevo a un estado sólido, construyendo una película delgada, densa y altamente adherente. Debido a que esto sucede átomo por átomo, el recubrimiento resultante es excepcionalmente uniforme y está fuertemente unido a la superficie.

Comprendiendo las ventajas y desventajas

Aunque potente, el PVD es una herramienta específica con su propio conjunto de consideraciones técnicas. No es una solución universal para todos los desafíos de recubrimiento.

Dependencia de la línea de visión

El material vaporizado viaja en línea recta. Esto significa que las superficies no expuestas directamente a la fuente de vapor no se recubrirán. El recubrimiento de formas tridimensionales complejas o orificios internos requiere accesorios sofisticados que giran y reposicionan las piezas durante el proceso.

Preparación crítica de la superficie

El éxito del PVD depende completamente de la limpieza del sustrato. Las piezas deben estar impecablemente limpias, libres de aceites, polvo u óxidos. Una limpieza inadecuada es la causa más común de falla del recubrimiento, ya que impide que la película se adhiera correctamente a la superficie.

Mayor inversión inicial

Los sistemas PVD son complejos y requieren una inversión de capital significativa en comparación con métodos más antiguos como el electrochapado húmedo. La maquinaria implica bombas de alto vacío, fuentes de alimentación avanzadas y controles de proceso computarizados, lo que la convierte en una operación tecnológicamente más exigente.

Tomando la decisión correcta para su objetivo

El PVD se elige cuando el rendimiento de la superficie es tan crítico como la propia pieza. Considere su objetivo principal para determinar si es el enfoque correcto.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: El PVD es la opción superior para aplicaciones como herramientas de corte, componentes de armas de fuego e implantes médicos donde la dureza de la superficie es primordial.

- Si su enfoque principal es un acabado decorativo de alta gama: El PVD proporciona una amplia paleta de colores metálicos con una resistencia al rayado mucho mayor que la pintura o el chapado tradicional, lo que lo hace ideal para relojes, grifos y productos electrónicos de consumo.

- Si su enfoque principal es el cumplimiento ambiental: El PVD es una alternativa seca y limpia a procesos como el cromado, evitando por completo los productos químicos tóxicos y los residuos peligrosos asociados con el chapado húmedo.

En última instancia, un sistema PVD proporciona una herramienta poderosa para rediseñar fundamentalmente la superficie de un material para cumplir con los exigentes requisitos de rendimiento.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Un material sólido se vaporiza en vacío y se deposita átomo por átomo sobre una superficie objetivo. |

| Beneficio principal | Crea un recubrimiento extremadamente duro, duradero y resistente al desgaste que se adhiere fuertemente al sustrato. |

| Aplicaciones comunes | Herramientas de corte, implantes médicos, electrónica de consumo, componentes automotrices y acabados decorativos. |

| Consideración principal | Un proceso de línea de visión que requiere una fijación compleja para piezas 3D y una preparación impecable de la superficie. |

¿Listo para mejorar el rendimiento de su producto con un recubrimiento PVD superior?

KINTEK se especializa en proporcionar sistemas PVD avanzados y soporte experto para laboratorios y fabricantes. Nuestro equipo está diseñado para ofrecer los acabados duraderos y de alta calidad que sus aplicaciones demandan, desde herramientas de corte hasta dispositivos médicos.

Contacte a nuestros expertos hoy mismo a través de nuestro sencillo formulario para discutir cómo un sistema PVD de KINTEK puede resolver sus desafíos de recubrimiento y agregar valor a sus productos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación