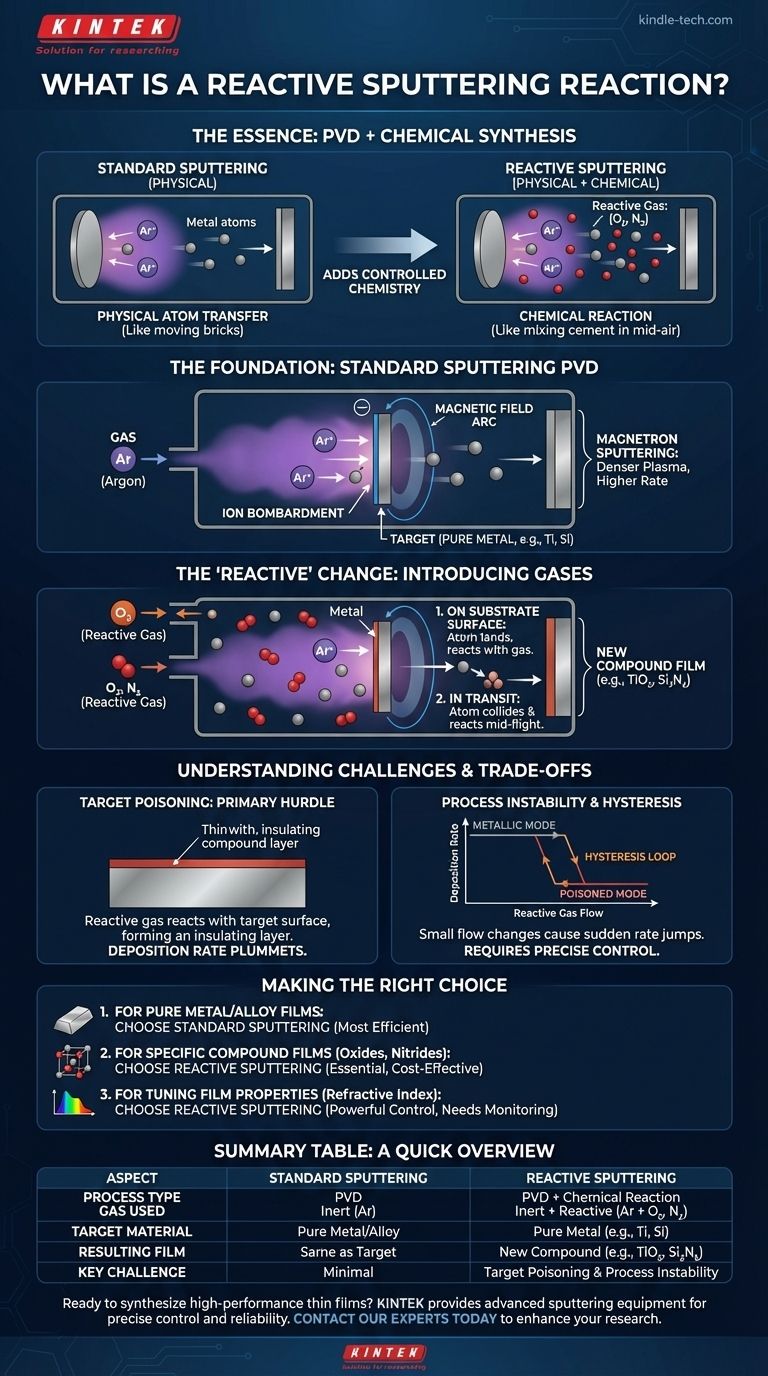

En esencia, la pulverización catódica reactiva es una técnica de deposición de películas delgadas donde se introduce intencionalmente un gas reactivo en la cámara de vacío junto con el gas inerte estándar. Este proceso no solo deposita físicamente un material; sintetiza químicamente una película compuesta completamente nueva en la superficie del sustrato.

La diferencia crucial es esta: la pulverización catódica estándar transfiere físicamente átomos de un objetivo fuente a un sustrato, como mover ladrillos de una pila. La pulverización catódica reactiva utiliza ese mismo proceso de transferencia, pero agrega una reacción química para crear nuevos materiales, como mezclar cemento con arena en el aire para formar mortero a medida que aterriza.

La base: comprensión de la pulverización catódica estándar

Para comprender la pulverización catódica reactiva, primero debe comprender el proceso de pulverización catódica estándar en el que se basa. Es un método de deposición física de vapor (PVD) que ocurre en un ambiente de vacío de baja presión.

El mecanismo central: bombardeo iónico

El proceso comienza introduciendo un gas inerte, casi siempre Argón (Ar), en la cámara de deposición.

Se aplica un alto voltaje, creando un plasma de iones de argón cargados positivamente (Ar+).

Estos iones de alta energía se aceleran hacia el material fuente, conocido como el objetivo, que actúa como el electrodo negativo (cátodo). Los iones chocan con el objetivo con suficiente fuerza para expulsar, o "pulverizar", átomos individuales.

El papel del plasma y el gas inerte

El gas argón no participa químicamente en la formación de la película. Su único propósito es ser la "bala de cañón" que expulsa físicamente material del objetivo.

Este proceso de colisión crea una serie de cascadas de colisión en la superficie del objetivo, desalojando átomos que luego viajan a través de la cámara y se depositan en el sustrato, formando una película delgada.

La función del magnetrón

Los sistemas modernos utilizan la pulverización catódica con magnetrón. Se colocan imanes fuertes detrás del objetivo para crear un campo magnético.

Este campo atrapa electrones cerca de la superficie del objetivo, aumentando significativamente la probabilidad de que choquen e ionicen los átomos de gas argón. Esto crea un plasma más denso y estable, lo que lleva a tasas de deposición más altas.

El elemento "reactivo": cómo cambia el juego

La pulverización catódica reactiva toma este proceso físico y le agrega una capa de química controlada. El objetivo es depositar un material compuesto (como un óxido o nitruro) utilizando un objetivo que a menudo es un metal puro y fácil de pulverizar.

Introducción del gas reactivo

El paso clave es introducir una cantidad pequeña y precisamente controlada de un gas reactivo, como oxígeno (O2) o nitrógeno (N2), en la cámara junto con el argón.

Los átomos pulverizados del objetivo ahora viajan a través de una mezcla de moléculas de gas inerte y reactivo.

De metal a compuesto: síntesis de película

A medida que los átomos de metal pulverizados viajan hacia el sustrato, reaccionan con el gas. Esta reacción química puede ocurrir en dos ubicaciones principales:

- En la superficie del sustrato: El átomo de metal aterriza y luego reacciona con las moléculas de gas que también aterrizan en la superficie.

- En tránsito: El átomo de metal choca y reacciona con una molécula de gas en pleno vuelo.

El resultado es la formación de una película compuesta. Por ejemplo, al pulverizar un objetivo de titanio (Ti) puro en una mezcla de argón/oxígeno, se crea una película de dióxido de titanio (TiO2). La pulverización de un objetivo de silicio (Si) en una mezcla de argón/nitrógeno produce una película de nitruro de silicio (Si3N4).

Comprensión de las compensaciones y los desafíos

Aunque potente, la pulverización catódica reactiva introduce complejidades que requieren un control cuidadoso del proceso. No es tan sencilla como el proceso puramente físico.

Envenenamiento del objetivo: el principal obstáculo

El desafío más importante es el envenenamiento del objetivo. El gas reactivo no solo reacciona con los átomos pulverizados; también reacciona con la superficie del objetivo mismo.

Esto forma una capa delgada del compuesto (por ejemplo, un óxido aislante) en el objetivo metálico conductor. Debido a que esta capa compuesta se pulveriza a una velocidad mucho menor que el metal puro, la tasa de deposición puede caer drásticamente.

Inestabilidad del proceso y efecto de histéresis

Este efecto de envenenamiento conduce a la inestabilidad del proceso. Existe un "bucle de histéresis" donde pequeños cambios en el flujo de gas reactivo pueden causar un salto repentino y grande entre un modo metálico de alta velocidad y un modo envenenado de baja velocidad.

Navegar por esta inestabilidad es un desafío central para controlar el proceso y lograr películas repetibles y de alta calidad.

Control de la estequiometría

Lograr la composición química correcta, o estequiometría, es fundamental. Por ejemplo, crear una película de dióxido de silicio (SiO2) perfectamente transparente requiere un equilibrio de gas muy diferente al de crear una película de SiOx subestequiométrica y absorbente. Esto requiere un control preciso sobre las tasas de flujo de gas y la potencia.

Tomar la decisión correcta para su objetivo

Comprender los fundamentos le permite seleccionar el proceso adecuado para su objetivo de material específico.

- Si su objetivo principal es depositar un metal puro o una aleación prefabricada: La pulverización catódica estándar no reactiva que utiliza solo un gas inerte es el método correcto y más eficiente.

- Si su objetivo principal es crear una película compuesta específica (como un óxido, nitruro o carburo): La pulverización catódica reactiva es la técnica esencial y a menudo más rentable, ya que le permite utilizar un objetivo metálico simple y robusto.

- Si su objetivo principal es ajustar las propiedades de la película (como el índice de refracción o la resistividad): La pulverización catódica reactiva ofrece un control potente al ajustar la mezcla de gases, pero exige un monitoreo sofisticado del proceso para superar la inestabilidad.

La pulverización catódica reactiva transforma una herramienta de deposición física simple en una plataforma versátil para la síntesis de materiales avanzados.

Tabla resumen:

| Aspecto | Pulverización Catódica Estándar | Pulverización Catódica Reactiva |

|---|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) | PVD con Reacción Química |

| Gas Utilizado | Gas Inerte (ej., Argón) | Gas Inerte + Gas Reactivo (ej., O₂, N₂) |

| Material del Objetivo | Metal Puro o Aleación | Metal Puro (ej., Ti, Si) |

| Película Resultante | Igual que el Material del Objetivo | Nuevo Compuesto (ej., TiO₂, Si₃N₄) |

| Desafío Clave | Mínimo | Envenenamiento del Objetivo e Inestabilidad del Proceso |

¿Listo para sintetizar películas delgadas de alto rendimiento como óxidos y nitruros en su laboratorio? KINTEK se especializa en equipos y consumibles avanzados de pulverización catódica, brindando el control preciso y la confiabilidad necesarios para superar desafíos como el envenenamiento del objetivo. Ya sea que esté desarrollando recubrimientos ópticos, capas semiconductoras o películas protectoras, nuestras soluciones están diseñadas para mejorar su investigación y eficiencia de producción. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados