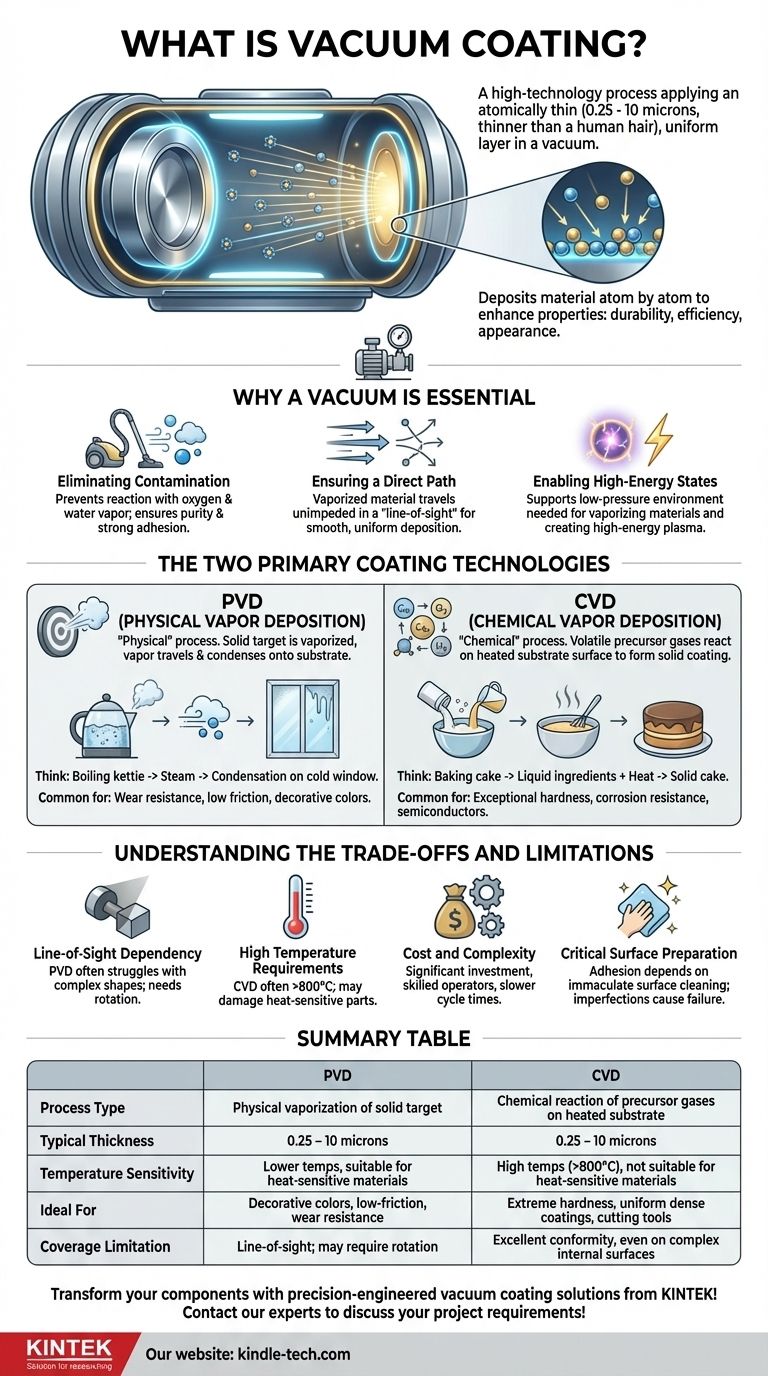

En esencia, un recubrimiento al vacío es un proceso de alta tecnología que se utiliza para aplicar una capa excepcionalmente delgada y uniforme de material sobre la superficie de un objeto dentro de una cámara de vacío. Este proceso no es como pintar; implica depositar material átomo por átomo para mejorar fundamentalmente las propiedades del objeto, como su durabilidad, eficiencia o apariencia. Estos recubrimientos son increíblemente finos, a menudo oscilan entre solo 0.25 y 10 micras de espesor, muchas veces más delgados que un cabello humano.

El propósito principal de usar un vacío es eliminar todo el aire y el vapor de agua. Este entorno prístino evita la contaminación y permite que los materiales de recubrimiento viajen desde su fuente hasta la superficie del objeto sin interferencias, asegurando una capa final pura, densa y altamente adherente.

Por qué el vacío es esencial

El vacío en sí no es solo una configuración; es la herramienta crítica que permite todo el proceso. Sin él, sería imposible crear recubrimientos de película delgada de alto rendimiento por tres razones clave.

Eliminación de la contaminación

La atmósfera normal está llena de partículas como oxígeno, nitrógeno y vapor de agua. Si están presentes durante el proceso de recubrimiento, estas partículas reaccionarían con el material de deposición y se incrustarían en el recubrimiento, creando impurezas que comprometen su resistencia, adhesión y propiedades deseadas.

Asegurar un camino directo

En un vacío, el material de recubrimiento vaporizado puede viajar en una línea recta e ininterrumpida desde la fuente hasta el sustrato (el objeto que se está recubriendo). Esta deposición de "línea de visión" es crucial para crear una capa suave y uniforme. En aire normal, las partículas de recubrimiento chocarían con las moléculas de aire, dispersándose al azar y dando como resultado una película débil, desigual y porosa.

Permitir estados de alta energía

Muchos procesos de recubrimiento avanzados requieren generar un plasma de alta energía, que es un gas ionizado. Estas condiciones de alta energía, necesarias para vaporizar el material fuente y asegurar una fuerte unión con el sustrato, solo se pueden crear y mantener en el entorno de baja presión de un vacío.

Las dos tecnologías principales de recubrimiento

Aunque existen muchas variaciones, casi todos los recubrimientos al vacío se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

PVD es un proceso "físico". Un material fuente sólido, conocido como objetivo, se vaporiza en una nube de átomos o moléculas. Este vapor luego viaja a través del vacío y se condensa sobre el sustrato más frío, formando una película delgada sólida.

Piénselo como hervir una tetera: el vapor (vapor) se eleva y se condensa como agua (una película sólida) en una ventana fría de la cocina. PVD es una versión a escala atómica y altamente controlada de este principio y se utiliza comúnmente para la resistencia al desgaste, la reducción de la fricción y la aplicación de colores decorativos brillantes.

Deposición Química de Vapor (CVD)

CVD es un proceso "químico". En lugar de comenzar con un sólido, se introduce uno o más gases precursores volátiles en la cámara de vacío. Estos gases se descomponen y reaccionan en la superficie de un sustrato calentado, formando el recubrimiento sólido deseado.

Esto se parece más a hornear un pastel, donde los ingredientes líquidos (los gases) reaccionan con el calor para formar un pastel sólido (el recubrimiento). CVD es famoso por crear recubrimientos excepcionalmente duros, duraderos y resistentes a la corrosión, lo que lo hace vital en la fabricación de herramientas de corte y semiconductores.

Comprender las compensaciones y limitaciones

El recubrimiento al vacío es una solución poderosa pero no universalmente perfecta. Comprender sus limitaciones es clave para utilizarlo de manera efectiva.

Dependencia de la línea de visión

La mayoría de los procesos PVD tienen dificultades para recubrir formas internas complejas o las partes traseras de los objetos, ya que el recubrimiento solo puede depositarse en las superficies que puede "ver" desde la fuente. A menudo, las piezas deben rotarse en accesorios complejos para lograr una cobertura total.

Requisitos de alta temperatura

Los procesos CVD, en particular, a menudo requieren que el sustrato se caliente a temperaturas muy altas (a menudo >800°C). Esto puede dañar o alterar negativamente las propiedades del material subyacente, lo que lo hace inadecuado para aceros tratados térmicamente, plásticos u otros componentes sensibles a la temperatura.

Costo y complejidad

Los sistemas de deposición al vacío son inversiones de capital significativas. Dependen de una serie de bombas que trabajan en conjunto para lograr el alto vacío necesario, requieren operadores capacitados y pueden tener tiempos de ciclo más lentos que los métodos de recubrimiento tradicionales como la galvanoplastia, lo que hace que el proceso sea más costoso.

Preparación crítica de la superficie

El rendimiento de un recubrimiento al vacío depende totalmente de su adhesión al sustrato. La superficie de la pieza debe estar inmaculadamente limpia de todos los aceites, óxidos y microcontaminantes antes de entrar en la cámara. Cualquier imperfección se convertirá en un punto de fallo para el recubrimiento.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso correcto depende totalmente del material de su pieza y de su objetivo de rendimiento.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste en una pieza tolerante a la temperatura: CVD es a menudo la opción superior debido a sus recubrimientos uniformes, densos y bien adheridos.

- Si su enfoque principal es agregar un color decorativo duradero, una superficie de baja fricción o una capa resistente al desgaste a un material sensible a la temperatura: PVD proporciona una mayor flexibilidad con una amplia gama de materiales a temperaturas de proceso más bajas.

- Si su enfoque principal es la resistencia a la corrosión para una pieza simple: Tanto PVD como CVD pueden ofrecer excelentes soluciones, y la elección a menudo depende del entorno corrosivo específico y de las limitaciones de costo.

Al comprender estos principios básicos, puede aprovechar el recubrimiento al vacío para transformar un material estándar en un componente de alto rendimiento diseñado para un propósito específico.

Tabla de resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Vaporización física de un objetivo sólido | Reacción química de gases precursores sobre un sustrato calentado |

| Espesor típico del recubrimiento | 0.25 - 10 micras | 0.25 - 10 micras |

| Sensibilidad a la temperatura | Temperaturas más bajas, adecuado para materiales sensibles al calor | Temperaturas altas (>800°C), no adecuado para materiales sensibles al calor |

| Ideal para | Colores decorativos, superficies de baja fricción, resistencia al desgaste en varios materiales | Dureza extrema, recubrimientos densos y uniformes, herramientas de corte, semiconductores |

| Limitación de cobertura | Línea de visión; puede requerir rotación para formas complejas | Excelente conformidad, incluso en superficies internas complejas |

¡Transforme sus componentes con soluciones de recubrimiento al vacío diseñadas con precisión por KINTEK!

Ya sea que necesite mejorar la resistencia al desgaste, mejorar la protección contra la corrosión o lograr acabados decorativos brillantes, nuestra experiencia en tecnologías PVD y CVD garantiza que sus materiales cumplan con los más altos estándares de rendimiento.

KINTEK se especializa en equipos y consumibles avanzados de laboratorio, que satisfacen diversas necesidades de laboratorio e industriales con soluciones confiables y de alta calidad. Permítanos ayudarle a seleccionar el proceso de recubrimiento ideal para su aplicación específica.

¡Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones de recubrimiento al vacío pueden agregar valor a sus productos!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura