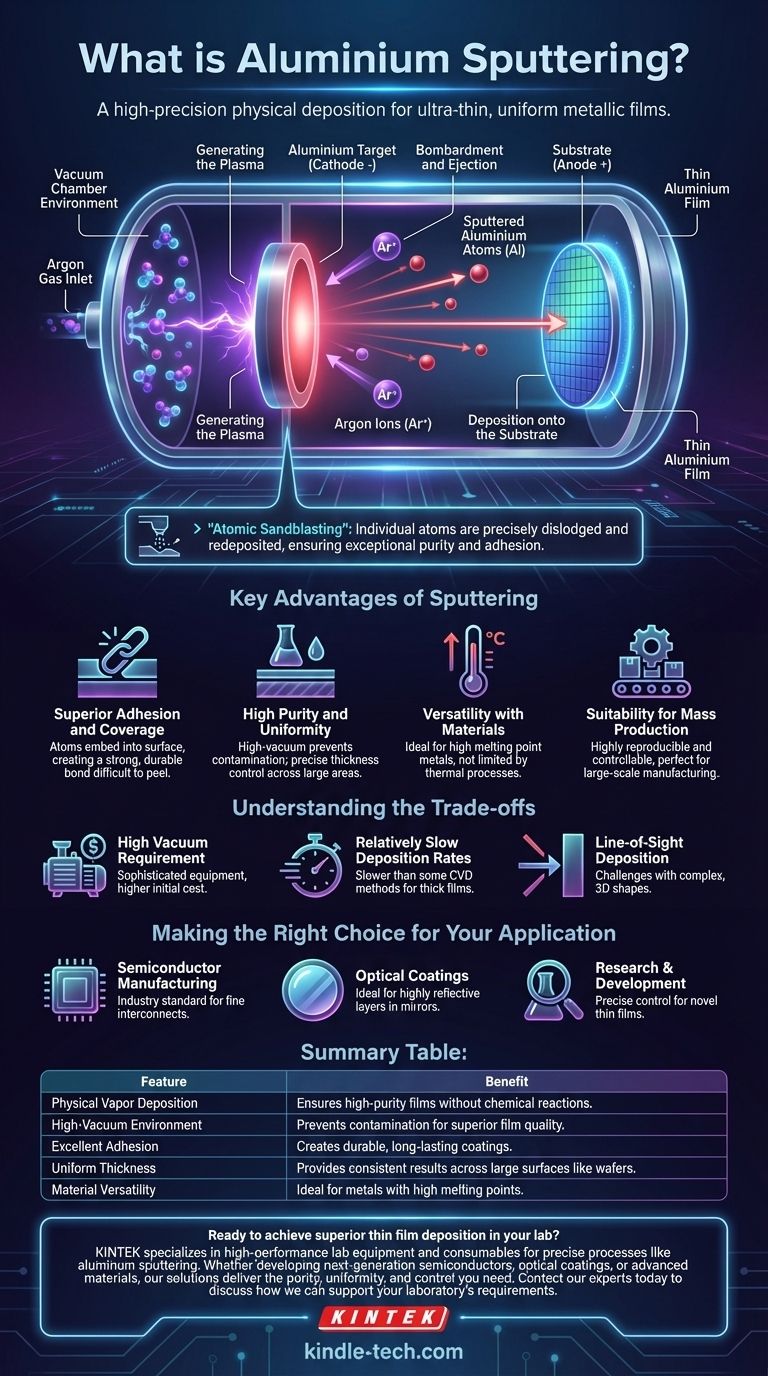

En esencia, el sputtering de aluminio es un proceso físico altamente controlado que se utiliza para depositar una capa ultrafina y uniforme de aluminio sobre una superficie. Implica bombardear un objetivo sólido de aluminio con iones de gas energizados dentro de una cámara de vacío, lo que expulsa físicamente átomos de aluminio del objetivo. Estos átomos expulsados luego viajan y se condensan sobre un sustrato cercano, como una oblea de silicio o vidrio, formando una película metálica de alta calidad.

El sputtering no es una reacción química ni un proceso de fusión. En cambio, piénselo como una forma de "chorro de arena atómico", donde los átomos individuales son desalojados y redepositados con precisión para construir una película átomo por átomo, asegurando una pureza y adhesión excepcionales.

Cómo funciona el sputtering: un desglose paso a paso

Para comprender por qué el sputtering se utiliza ampliamente, es útil visualizar el mecanismo físico. Todo el proceso tiene lugar dentro de una cámara sellada de alto vacío para garantizar la pureza de la película final.

El entorno de la cámara de vacío

Primero, la cámara se evacua para eliminar el aire y otros contaminantes. Luego se introduce un gas inerte puro, casi siempre Argón, a una presión muy baja.

Generación del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, con el objetivo de aluminio actuando como electrodo negativo (cátodo) y el sustrato a menudo cerca del electrodo positivo (ánodo). Este campo energiza el gas Argón, despojando a los átomos de sus electrones y creando un plasma, un gas ionizado y brillante.

Bombardeo y eyección

Los iones de Argón cargados positivamente son acelerados por el campo eléctrico y se estrellan contra el objetivo de aluminio cargado negativamente. Esta colisión de alta energía tiene suficiente fuerza para expulsar físicamente, o "pulverizar" (sputter), átomos de aluminio individuales de la superficie del objetivo.

Deposición sobre el sustrato

Estos átomos de aluminio expulsados viajan en línea recta a través de la cámara de vacío hasta que golpean el sustrato. Al impactar, se condensan y se adhieren a la superficie, construyendo gradualmente una película delgada y uniforme con una excelente adhesión.

Ventajas clave del proceso de sputtering

El sputtering es una técnica dominante en muchas industrias de alta tecnología debido a su combinación única de precisión, control y calidad del material.

Adhesión y cobertura superiores

Debido a que los átomos pulverizados llegan al sustrato con una energía cinética significativa, se incrustan ligeramente en la superficie. Esto da como resultado una película con una adhesión muy fuerte que es difícil de despegar o descascarar.

Alta pureza y uniformidad

El entorno de alto vacío evita reacciones no deseadas con el aire, asegurando que la película de aluminio depositada sea excepcionalmente pura. El proceso también permite un excelente control sobre el espesor de la película y la uniformidad en superficies grandes como las obleas de silicio.

Versatilidad con materiales

El sputtering es un proceso físico, no térmico. Esto lo hace ideal para depositar materiales con puntos de fusión muy altos, como muchos metales y aleaciones, que son difíciles o imposibles de depositar utilizando métodos de evaporación tradicionales.

Idoneidad para la producción en masa

El proceso es altamente reproducible y controlable, lo que lo hace perfecto para entornos de producción en masa, como en la fabricación de semiconductores, discos duros y dispositivos ópticos.

Comprensión de las compensaciones

Aunque es potente, el sputtering no es una solución universal. Comprender sus limitaciones inherentes es clave para utilizarlo de manera efectiva.

Requisito de alto vacío

Los sistemas de sputtering requieren equipos de alto vacío sofisticados y costosos. Esto hace que el costo inicial de instalación sea mayor que el de algunos otros métodos de deposición y aumenta la complejidad operativa.

Tasas de deposición relativamente lentas

En comparación con algunas técnicas de deposición química de vapor (CVD), el sputtering puede ser un proceso más lento. Construir películas más gruesas (múltiples micrómetros) puede llevar mucho tiempo.

Deposición por línea de visión

Los átomos pulverizados viajan en líneas aproximadamente rectas desde el objetivo hasta el sustrato. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales altamente complejas con zanjas profundas o socavados.

Tomar la decisión correcta para su aplicación

Elegir el sputtering de aluminio depende completamente de su objetivo final. El proceso sobresale donde la calidad de la película, la pureza y la adhesión son más importantes que la velocidad de deposición bruta o el costo.

- Si su enfoque principal es la fabricación de semiconductores: El sputtering es el estándar de la industria para crear las interconexiones finas y las capas de contacto de aluminio en circuitos integrados debido a su pureza y uniformidad.

- Si su enfoque principal es la creación de recubrimientos ópticos: El proceso es ideal para depositar las capas de aluminio altamente reflectantes que se encuentran en espejos, CD y otros componentes ópticos.

- Si su enfoque principal es la investigación y el desarrollo: El sputtering ofrece el control preciso necesario para crear nuevas películas delgadas y probar las propiedades de nuevas aleaciones que son difíciles de producir por otros medios.

En última instancia, el sputtering de aluminio es una tecnología fundamental que permite la creación de materiales de alto rendimiento críticos para el mundo electrónico y óptico moderno.

Tabla de resumen:

| Característica | Beneficio |

|---|---|

| Deposición Física de Vapor | Asegura películas de alta pureza sin reacciones químicas. |

| Entorno de Alto Vacío | Previene la contaminación para una calidad de película superior. |

| Excelente Adhesión | Crea recubrimientos duraderos y de larga duración. |

| Espesor Uniforme | Proporciona resultados consistentes en superficies grandes como obleas. |

| Versatilidad de Materiales | Ideal para metales con altos puntos de fusión. |

¿Listo para lograr una deposición de película delgada superior en su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento para procesos precisos como el sputtering de aluminio. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o investigación de materiales avanzados, nuestras soluciones ofrecen la pureza, uniformidad y control que necesita.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los requisitos específicos de su laboratorio con equipos confiables y de alta calidad.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura