Un ejemplo clásico de unión por difusión es la fabricación de componentes de aleación de titanio de alto rendimiento para la industria aeroespacial, como paneles estructurales multicapa o álabes de ventilador huecos para motores a reacción. En este proceso, se apilan varias láminas de titanio, se calientan a una temperatura alta (muy por debajo de su punto de fusión) y se someten a una presión inmensa en el vacío, lo que provoca que los átomos en la superficie de cada lámina se mezclen y formen una única pieza monolítica.

El principio fundamental a comprender es que la unión por difusión no es soldadura. Es un proceso de unión en estado sólido que fusiona materiales a nivel atómico, creando una unión sin costuras que a menudo es tan fuerte como el material base.

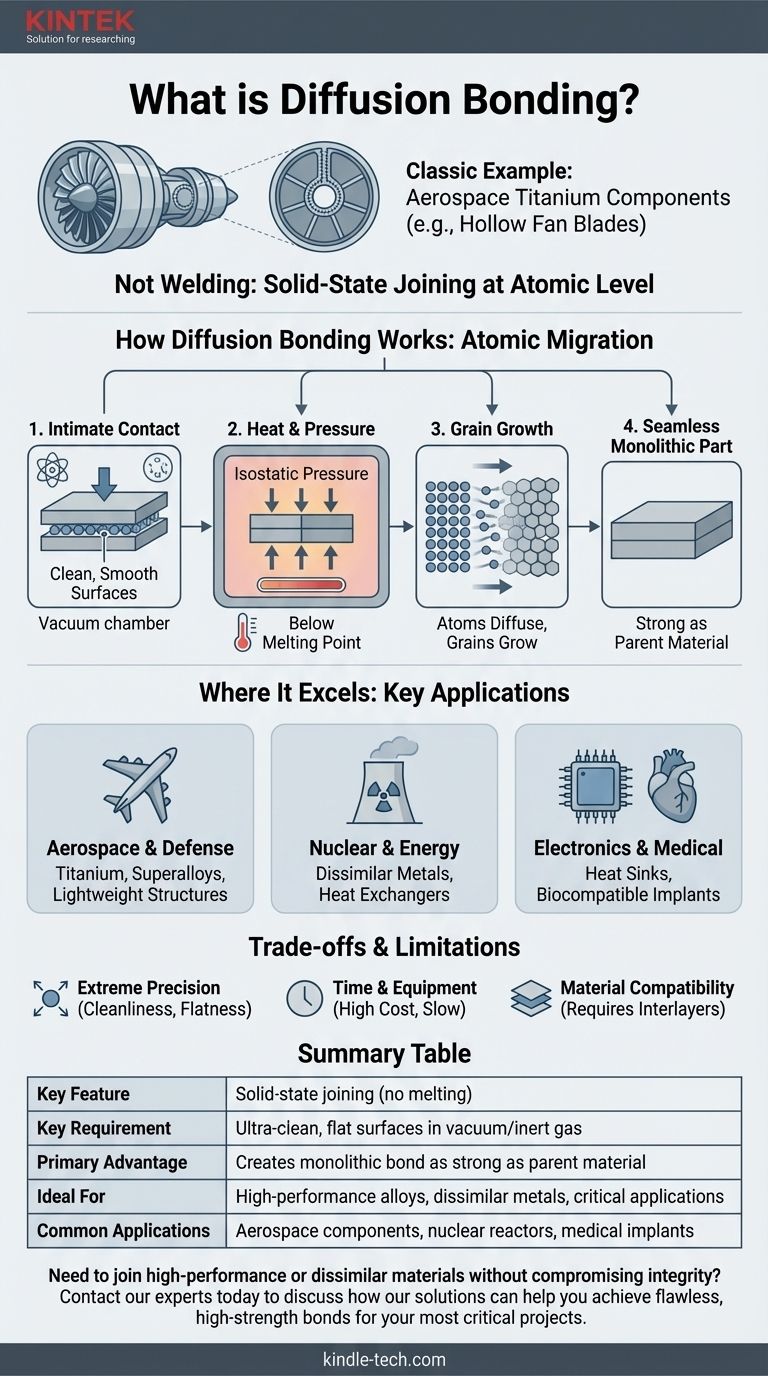

Cómo funciona realmente la unión por difusión

Para comprender por qué este proceso es tan único, debemos observar lo que sucede a escala microscópica. Es una fusión deliberada y controlada de materiales.

El principio: migración atómica

En esencia, la unión por difusión se basa en la tendencia natural de los átomos a moverse o difundirse. Al aplicar calor, proporcionamos a los átomos la energía que necesitan para migrar a través del límite entre dos piezas de material separadas.

El proceso es análogo a dos multitudes densas y ordenadas de personas paradas cara a cara. Con el tiempo, los individuos de cada multitud comienzan a deambular hacia la otra, difuminando finalmente la línea hasta que los dos grupos se han fusionado en uno solo.

Paso 1: contacto íntimo

El proceso no puede comenzar a menos que las dos superficies estén en perfecto contacto átomo con átomo. Esto requiere que las superficies estén excepcionalmente limpias y lisas, mucho más allá de lo que es visible a simple vista.

Cualquier contaminante, como óxidos o aceites, actúa como una barrera que impide que los átomos se encuentren y se unan. Por eso el proceso se realiza típicamente en un vacío o en un entorno de gas inerte.

Paso 2: aplicación de calor y presión

El calor proporciona la energía térmica para que los átomos se vuelvan móviles. Es importante destacar que la temperatura se mantiene por debajo del punto de fusión del material. Esto evita los efectos indeseables de la fusión y solidificación que se encuentran en la soldadura, como la distorsión o las zonas debilitadas.

Simultáneamente, se aplica una alta presión isostática (presión igual desde todos los lados). Esto fuerza a las dos superficies a unirse, aplastando cualquier punto alto microscópico (asperezas) y cerrando los diminutos vacíos entre ellas.

Paso 3: crecimiento del grano a través de la interfaz

Durante un período de horas, los átomos se difunden a través del límite original. Las estructuras cristalinas del material, conocidas como granos, comienzan a crecer a través de esta interfaz.

En última instancia, la línea de límite original desaparece por completo. El resultado es una única pieza continua de material con una unión que es prácticamente indetectable, tanto visual como mecánicamente.

Dónde destaca la unión por difusión: aplicaciones clave

La unión por difusión es un proceso especializado y de alto costo reservado para aplicaciones donde el fallo del componente no es una opción y los métodos tradicionales son insuficientes.

Aeroespacial y Defensa

Esta es la aplicación más común. Se utiliza para unir aleaciones de titanio, superaleaciones y compuestos de matriz metálica para estructuras de fuselaje, componentes del tren de aterrizaje y álabes de turbina huecos que son a la vez ligeros e increíblemente fuertes.

Nuclear y Energía

La capacidad de unir metales disímiles es una ventaja clave. Por ejemplo, la unión por difusión puede unir acero inoxidable con cobre para componentes en reactores nucleares o intercambiadores de calor de alto rendimiento, donde se requieren diferentes propiedades térmicas y estructurales en la misma pieza.

Electrónica y Medicina

En la electrónica de alta potencia, la unión por difusión se utiliza para fijar disipadores de calor a dispositivos semiconductores sin el estrés térmico de la soldadura o el soldaje. En el campo médico, une metales biocompatibles como el titanio para implantes, asegurando una unión perfecta y sin grietas que no albergue bacterias.

Comprender las compensaciones

Aunque es potente, la unión por difusión no es una solución universal. Su naturaleza exigente crea limitaciones significativas.

La necesidad de una precisión extrema

No se puede subestimar el requisito de superficies perfectamente planas y ultralimpias. La preparación de la superficie es meticulosa, compleja y un motor principal del costo general. Cualquier fallo en la preparación dará como resultado una unión fallida.

La inversión en tiempo y equipo

Este no es un proceso rápido. Los ciclos de unión a menudo tardan varias horas en completarse. También requiere equipos altamente especializados y costosos, como una Prensa Isostática en Caliente (HIP) o hornos de vacío capaces de ejercer altas presiones a altas temperaturas.

Compatibilidad de materiales

No todos los materiales se unen fácilmente por difusión. El proceso funciona mejor con materiales que tienen estructuras cristalinas y propiedades atómicas similares. Unir materiales muy diferentes a menudo requiere una capa intermedia delgada de un tercer material compatible para actuar como un "puente" entre los dos.

Tomar la decisión correcta para su objetivo

Seleccionar la unión por difusión requiere una comprensión clara de sus requisitos innegociables.

- Si su enfoque principal es unir materiales disímiles sin fundirlos: La unión por difusión es una opción inigualable, especialmente para aplicaciones de alta consecuencia en los sectores nuclear, electrónico o energético.

- Si su enfoque principal es crear la unión más fuerte posible en aleaciones de alto rendimiento: La unión por difusión crea una unión con propiedades casi idénticas al material base, lo que la hace ideal para componentes críticos de aeroespacial y defensa.

- Si su enfoque principal es la velocidad y el costo para la fabricación general: Un proceso de unión más convencional como la soldadura, el braseado o incluso la sujeción mecánica casi siempre será la solución más práctica y económica.

En última instancia, la unión por difusión permite a los ingenieros crear componentes que serían imposibles de fabricar por cualquier otro método.

Tabla de resumen:

| Característica clave | Descripción |

|---|---|

| Tipo de proceso | Unión en estado sólido (sin fusión) |

| Requisito clave | Superficies planas y ultralimpias en vacío/gas inerte |

| Ventaja principal | Crea una unión monolítica tan fuerte como el material base |

| Ideal para | Aleaciones de alto rendimiento, metales disímiles, aplicaciones críticas |

| Aplicaciones comunes | Componentes aeroespaciales, reactores nucleares, implantes médicos |

¿Necesita unir materiales de alto rendimiento o disímiles sin comprometer su integridad?

La unión por difusión es una solución especializada para crear componentes donde el fallo no es una opción. KINTEK se especializa en el equipo avanzado y los consumibles necesarios para este proceso preciso, sirviendo a las exigentes necesidades de los laboratorios aeroespaciales, médicos y energéticos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr uniones impecables y de alta resistencia para sus proyectos más críticos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cuáles son las ventajas de un horno de prensa en caliente al vacío? Unión superior para compuestos de diamante/aluminio

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?