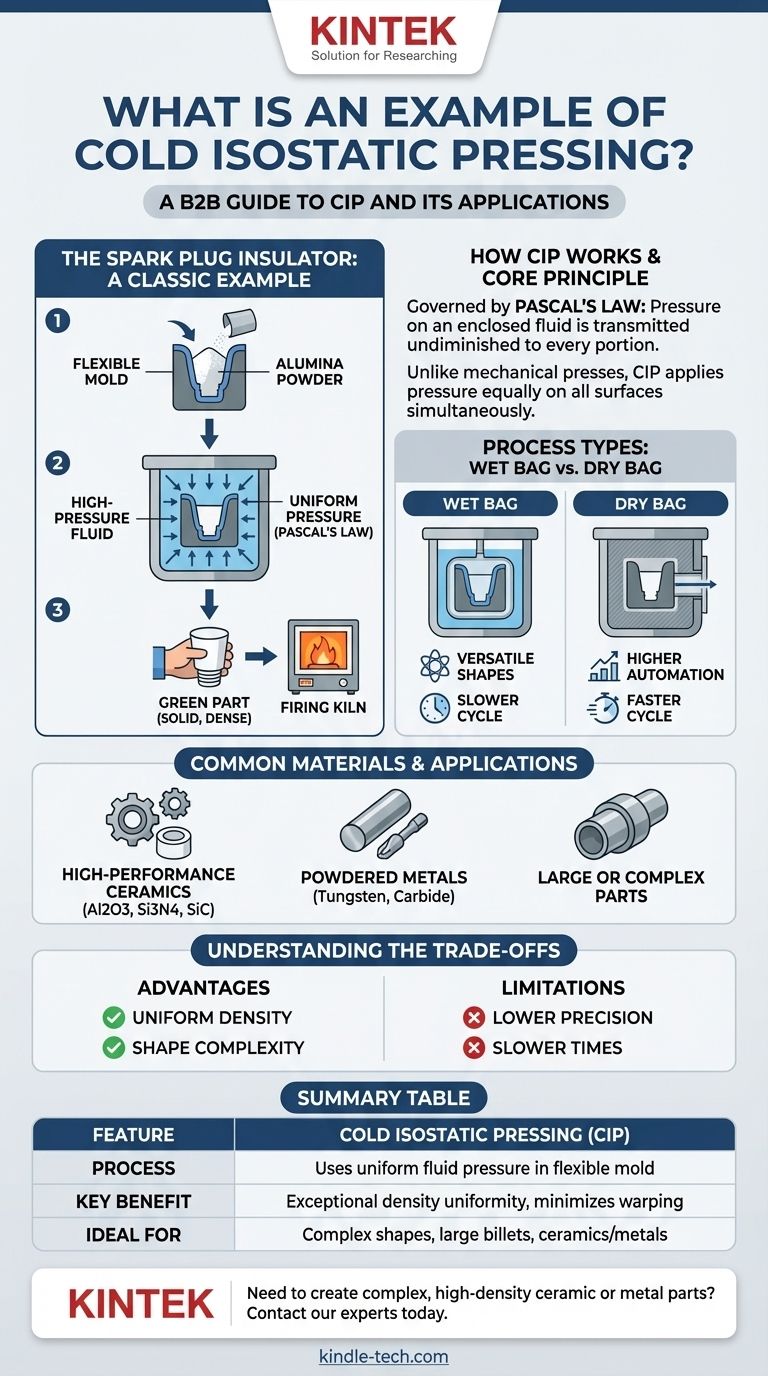

Un ejemplo clásico de prensado isostático en frío (CIP) es la fabricación del aislante cerámico blanco para una bujía. En este proceso, se carga polvo fino de alúmina en un molde flexible, que luego se sumerge en un fluido de alta presión. Esta presión uniforme compacta el polvo en una pieza "en verde" sólida y densa, que es lo suficientemente fuerte como para manipularse antes de someterse a la cocción final en un horno.

El prensado isostático en frío no es simplemente un método de conformado; es una técnica de consolidación de polvos. Su propósito principal es utilizar una presión uniforme basada en fluidos para crear componentes con una densidad excepcionalmente constante, lo cual es fundamental para el rendimiento y la fiabilidad de las piezas hechas de polvos cerámicos o metálicos.

Cómo funciona el prensado isostático en frío

El prensado isostático en frío, también conocido como prensado hidrostático, es un método para compactar polvos en una masa sólida antes de un procesamiento posterior como la sinterización o el mecanizado. Se basa en un principio fundamental de la física para lograr sus resultados únicos.

El principio central: la Ley de Pascal

El proceso se rige por la Ley de Pascal, que establece que la presión ejercida sobre un fluido encerrado se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente que lo contiene.

A diferencia de una prensa mecánica tradicional que aplica fuerza desde una o dos direcciones, el CIP rodea la pieza con un líquido presurizado. Esto asegura que la presión se aplique por igual en todas las superficies simultáneamente.

El proceso de "Bolsa Húmeda" frente a "Bolsa Seca"

Existen dos métodos principales para realizar el CIP:

- Bolsa Húmeda (Wet Bag): El molde flexible, sellado y lleno de polvo, se sumerge directamente en el fluido de presurización dentro del recipiente a presión. Este método es muy versátil para diversas formas y tamaños, pero suele ser más lento debido a la carga y descarga manual.

- Bolsa Seca (Dry Bag): El molde flexible se integra en el propio recipiente a presión. El polvo se coloca dentro de esta membrana permanente y el fluido presuriza el exterior de la membrana. Este enfoque permite una mayor automatización y tiempos de ciclo más rápidos.

Por qué se le llama "Prensa de Goma"

El término "prensa de goma" se utiliza a veces porque el proceso depende de un molde o bolsa flexible, similar a la goma. Este molde es lo que separa el polvo del fluido de presurización y traduce la presión hidrostática en una fuerza de compactación sobre el polvo interior.

Materiales y aplicaciones comunes

El CIP se elige cuando la densidad uniforme es más crítica que la precisión dimensional inicial de la pieza prensada. Es particularmente eficaz para materiales que son difíciles de compactar utilizando otros métodos.

Cerámicas de alto rendimiento

Esta es un área de aplicación principal para el CIP. Polvos como la alúmina (Al2O3), el nitruro de silicio (Si3N4) y el carburo de silicio (SiC) se compactan para formar componentes de alta resistencia, rotores de turbocompresores y bolas de rodamiento.

Metales y aleaciones en polvo

El CIP se utiliza para formar tochos sólidos a partir de metales en polvo. Las barras de tungsteno, las herramientas de corte de carburo y los tochos ferrosos de aleación alta se crean a menudo con CIP. A veces, es un paso intermedio antes de un ciclo final de prensado isostático en caliente (HIP).

Piezas grandes o complejas

El proceso es ideal para piezas que son demasiado grandes o tienen una geometría demasiado compleja para el prensado convencional en matriz uniaxial. Esto incluye tubos grandes, bloques y componentes de utillaje industrial especializados.

Comprender las compensaciones

Ningún proceso de fabricación es perfecto para todos los escenarios. Elegir CIP requiere comprender sus ventajas y limitaciones distintivas.

Ventaja: Densidad uniforme

Este es el beneficio más significativo. Al eliminar la fricción de las paredes del molde que se encuentra en el prensado uniaxial, el CIP produce piezas con prácticamente ninguna variación de densidad. Esta uniformidad minimiza la deformación y el agrietamiento durante la etapa final de sinterización (cocción).

Ventaja: Complejidad de la forma

Debido a que la presión es hidrostática, puede compactar eficazmente formas cóncavas y convexas complejas, creando piezas que serían imposibles de hacer en un molde rígido.

Limitación: Menor precisión dimensional

Las piezas "en verde" producidas por CIP no tienen las tolerancias dimensionales estrictas de las piezas hechas en un molde mecanizado con precisión. La forma final a menudo se logra mediante el mecanizado de la pieza después de que se prensa o, más comúnmente, después de que se sinteriza.

Limitación: Tiempos de ciclo más lentos

En comparación con la naturaleza de alta velocidad de la compactación en matriz automatizada, el CIP, especialmente el método de bolsa húmeda, es un proceso más orientado por lotes y más lento, lo que lo hace menos adecuado para la producción de muy alto volumen de piezas simples.

Tomar la decisión correcta para su objetivo

Seleccionar el método de consolidación de polvos correcto depende totalmente del material, la complejidad de la pieza y sus requisitos de producción.

- Si su enfoque principal es lograr la máxima densidad uniforme en una pieza cerámica compleja: El CIP es el método ideal para crear un cuerpo "en verde" consistente que asegure la resistencia y evite fallos durante la sinterización.

- Si su enfoque principal es la fabricación de componentes muy grandes a partir de metal en polvo: El CIP proporciona una forma práctica de formar tochos grandes y densos que son imposibles de crear con la compactación en matriz tradicional.

- Si su enfoque principal es la producción de alto volumen y alta velocidad de formas simples: Una prensa uniaxial tradicional es probablemente una solución más rentable y rápida.

En última instancia, comprender el CIP le permite seleccionar la técnica de consolidación de polvos adecuada para garantizar la integridad y el rendimiento de su componente final.

Tabla de resumen:

| Característica | Prensado Isostático en Frío (CIP) |

|---|---|

| Proceso | Utiliza presión de fluido uniforme para compactar polvos en un molde flexible |

| Beneficio clave | Excepcional uniformidad de la densidad, minimizando la deformación/agrietamiento |

| Materiales comunes | Alúmina, nitruro de silicio, metales en polvo (tungsteno, carburo) |

| Ideal para | Formas complejas, tochos grandes, cerámicas de alto rendimiento |

| Limitación | Menor precisión dimensional inicial frente al prensado en matriz |

¿Necesita crear piezas cerámicas o metálicas complejas y de alta densidad con consistencia uniforme?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles, incluidas soluciones para técnicas de consolidación de polvos como el prensado isostático en frío. Ya sea que esté desarrollando aislantes de bujías, rotores de turbocompresores o utillajes especializados, nuestra experiencia garantiza que logre la integridad del material y el rendimiento que sus aplicaciones exigen.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden optimizar su proceso de fabricación y ofrecer resultados fiables.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿Cuáles son las aplicaciones del prensado isostático en frío? Logre una densidad uniforme para piezas complejas

- ¿Cómo facilita una prensa isostática en frío (CIP) las interfaces LPSCl/LLZO? Desbloquee enlaces superiores de baterías de estado sólido

- ¿Cuál es el impacto del uso de una prensa isostática en frío o una matriz de alta presión en el ensamblaje de ASSB? Optimizar el rendimiento de la batería

- ¿Cuáles son los dos tipos de prensas? CIP vs. HIP para la fabricación de materiales avanzados

- ¿Por qué el prensado isostático es mejor que el prensado uniaxial regular en la fabricación de cerámicas? Logre una densidad superior y formas complejas

- ¿Qué es el prensado isostático de polímeros? Logre una densidad uniforme superior para piezas de alto rendimiento

- ¿Qué productos se fabrican mediante prensado isostático? Logre componentes impecables y de alto rendimiento

- ¿Cuál es la diferencia entre el prensado isostático y el prensado uniaxial? Eligiendo el método correcto de compactación de polvo