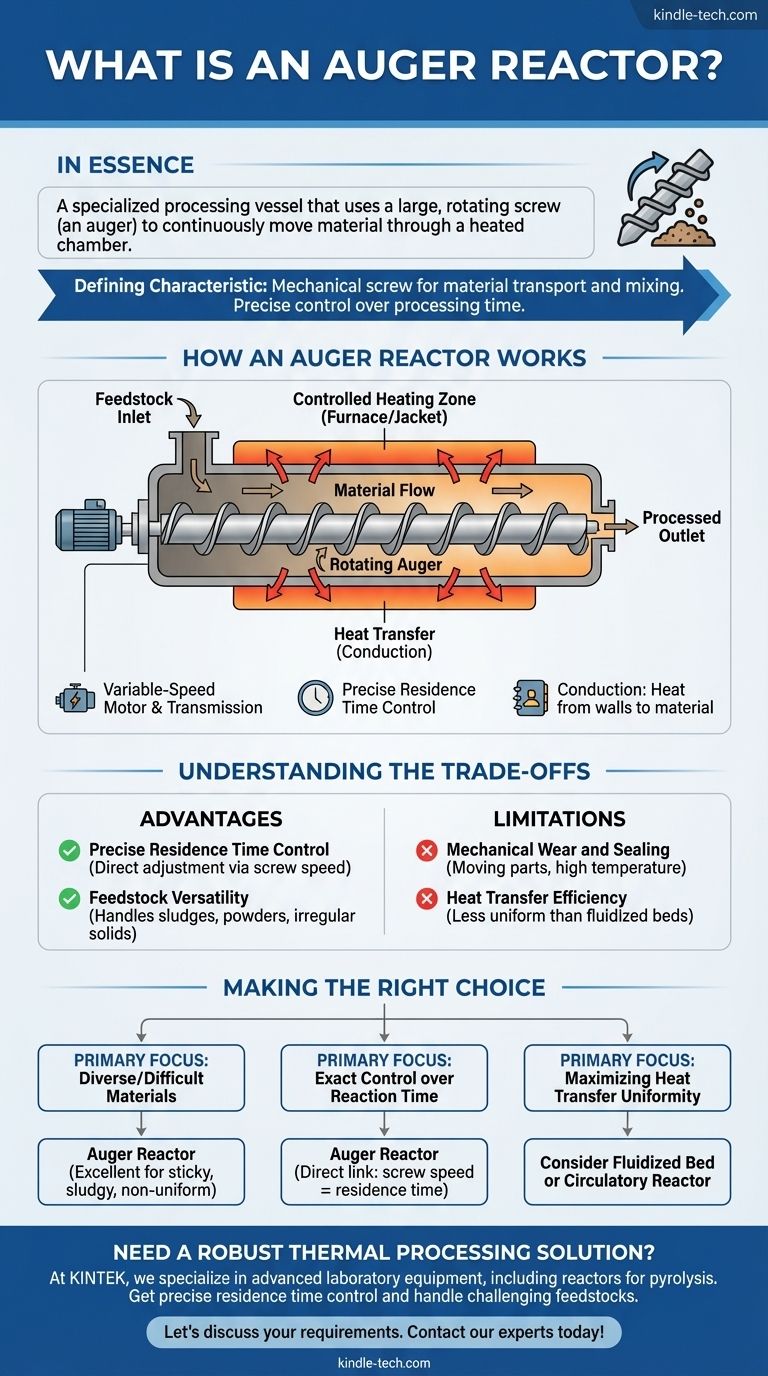

En esencia, un reactor de tornillo sin fin es un recipiente de procesamiento especializado que utiliza un tornillo grande y giratorio (un sinfín) para mover continuamente el material a través de una cámara calentada. Este diseño otorga a los operadores un control preciso sobre el tiempo de procesamiento del material, ya que la velocidad del tornillo dicta directamente la tasa de movimiento. Su función se basa en el transporte mecánico, lo que lo diferencia de otros tipos de reactores.

La característica definitoria de un reactor de tornillo sin fin es el uso de un tornillo mecánico para el transporte y la mezcla de materiales. Esto proporciona un excelente control sobre el tiempo de procesamiento y le permite manejar una amplia variedad de materiales, pero introduce una complejidad mecánica en comparación con los sistemas basados en fluidos.

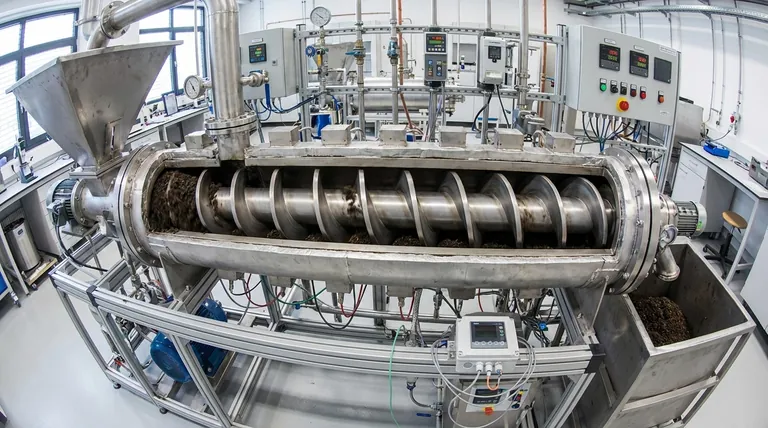

Cómo funciona un reactor de tornillo sin fin

El funcionamiento de un reactor de tornillo sin fin es sencillo y se centra en sus componentes mecánicos principales. El diseño es particularmente común en procesos como la pirólisis, donde una materia prima sólida necesita ser calentada en una atmósfera controlada.

El mecanismo central del tornillo

El corazón del reactor es el tornillo sin fin, un tornillo helicoidal que encaja perfectamente dentro de un canal cilíndrico o en forma de U. Este tornillo está conectado a una transmisión y a un motor de velocidad variable.

A medida que el motor hace girar el tornillo sin fin, este empuja la materia prima desde la entrada en un extremo del reactor hacia la salida en el otro, de manera muy similar a como un tornillo de Arquímedes mueve el agua.

La zona de calentamiento controlada

Todo el recipiente a través del cual el tornillo sin fin transporta el material es la zona caliente. Esta suele estar encerrada en un sistema de calentamiento externo, como un horno o una camisa de calentamiento eléctrica.

El material se calienta a medida que se transporta, lo que provoca la reacción química o física deseada. La velocidad del tornillo determina el tiempo de residencia, la duración exacta que el material pasa en esta zona caliente.

El método de transferencia de calor

A diferencia de los reactores de lecho fluidizado que utilizan gas caliente para suspender y calentar partículas, un reactor de tornillo sin fin se basa principalmente en la conducción.

El calor se transfiere de las paredes calientes del reactor directamente a las partículas del material a medida que estas son agitadas y empujadas por el tornillo. Esta dependencia de la fuerza mecánica y la presión para el movimiento y la transferencia de calor es un diferenciador clave.

Comprendiendo las ventajas y desventajas

Ningún diseño de reactor es perfecto para cada aplicación. La naturaleza mecánica del reactor de tornillo sin fin presenta un conjunto distinto de ventajas y limitaciones.

Ventaja: Control preciso del tiempo de residencia

El beneficio más significativo es el control directo sobre el tiempo de procesamiento. Simplemente ajustando la velocidad del motor, un operador puede aumentar o disminuir con precisión el tiempo que el material está expuesto al calor.

Ventaja: Versatilidad de la materia prima

La fuerza mecánica y positiva del tornillo permite a los reactores de tornillo sin fin procesar una amplia gama de materiales. Son efectivos con lodos, polvos y materias primas de forma irregular que podrían obstruir o no fluidizarse en otros tipos de reactores.

Limitación: Desgaste mecánico y sellado

El principal inconveniente es la complejidad mecánica. El tornillo giratorio, los cojinetes y los sellos están sujetos a desgaste, especialmente bajo altas temperaturas y condiciones abrasivas.

Mantener un sello hermético alrededor del eje giratorio también es un desafío de ingeniería crítico, particularmente en procesos que requieren un ambiente libre de oxígeno.

Limitación: Eficiencia de la transferencia de calor

La transferencia de calor puede ser menos uniforme en comparación con un reactor de lecho fluidizado bien mezclado, donde cada partícula está rodeada de gas caliente. En un tornillo sin fin, las partículas más cercanas a la pared calentada pueden alcanzar temperaturas más altas que las que se encuentran en el centro del camino del tornillo.

Tomando la decisión correcta para su objetivo

La selección de un reactor de tornillo sin fin depende completamente de los requisitos específicos de su proceso, particularmente de la naturaleza de su materia prima y del nivel de control que necesita.

- Si su objetivo principal es procesar materiales diversos o difíciles: Un reactor de tornillo sin fin es una excelente opción para materias primas pegajosas, lodosas o con tamaños de partícula no uniformes.

- Si su objetivo principal es un control exacto sobre el tiempo de reacción: La relación directa entre la velocidad del tornillo y el tiempo de residencia hace que el reactor de tornillo sin fin sea superior para procesos sensibles a la duración.

- Si su objetivo principal es maximizar la uniformidad de la transferencia de calor: Es posible que desee considerar un reactor de lecho fluidizado o circulatorio, que a menudo proporciona un calentamiento más homogéneo.

En última instancia, el reactor de tornillo sin fin es una herramienta robusta y altamente controlable diseñada para desafíos específicos de manejo de materiales.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Mecanismo central | Tornillo helicoidal giratorio (sinfín) transporta material a través de una cámara calentada. |

| Ventaja clave | Control preciso sobre el tiempo de residencia del material mediante el ajuste de la velocidad del tornillo. |

| Ideal para | Procesar materiales diversos y difíciles como lodos, polvos y sólidos irregulares. |

| Transferencia de calor | Principalmente conducción desde las paredes calientes del reactor hacia el material. |

| Consideración principal | Desgaste mecánico en el tornillo y los sellos; calentamiento menos uniforme que en los lechos fluidizados. |

¿Necesita una solución robusta de procesamiento térmico para sus materiales específicos?

En KINTEK, nos especializamos en el diseño y suministro de equipos de laboratorio avanzados, incluidos reactores adaptados para procesos complejos como la pirólisis. Nuestra experiencia garantiza que obtenga el sistema adecuado para un control preciso del tiempo de residencia y el manejo de materias primas desafiantes.

Permítanos discutir sus requisitos de aplicación y encontrar la solución óptima para su laboratorio. ¡Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Qué papel juega un autoclave en la simulación de las condiciones de un REAP? Validación avanzada de materiales para la seguridad nuclear

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal