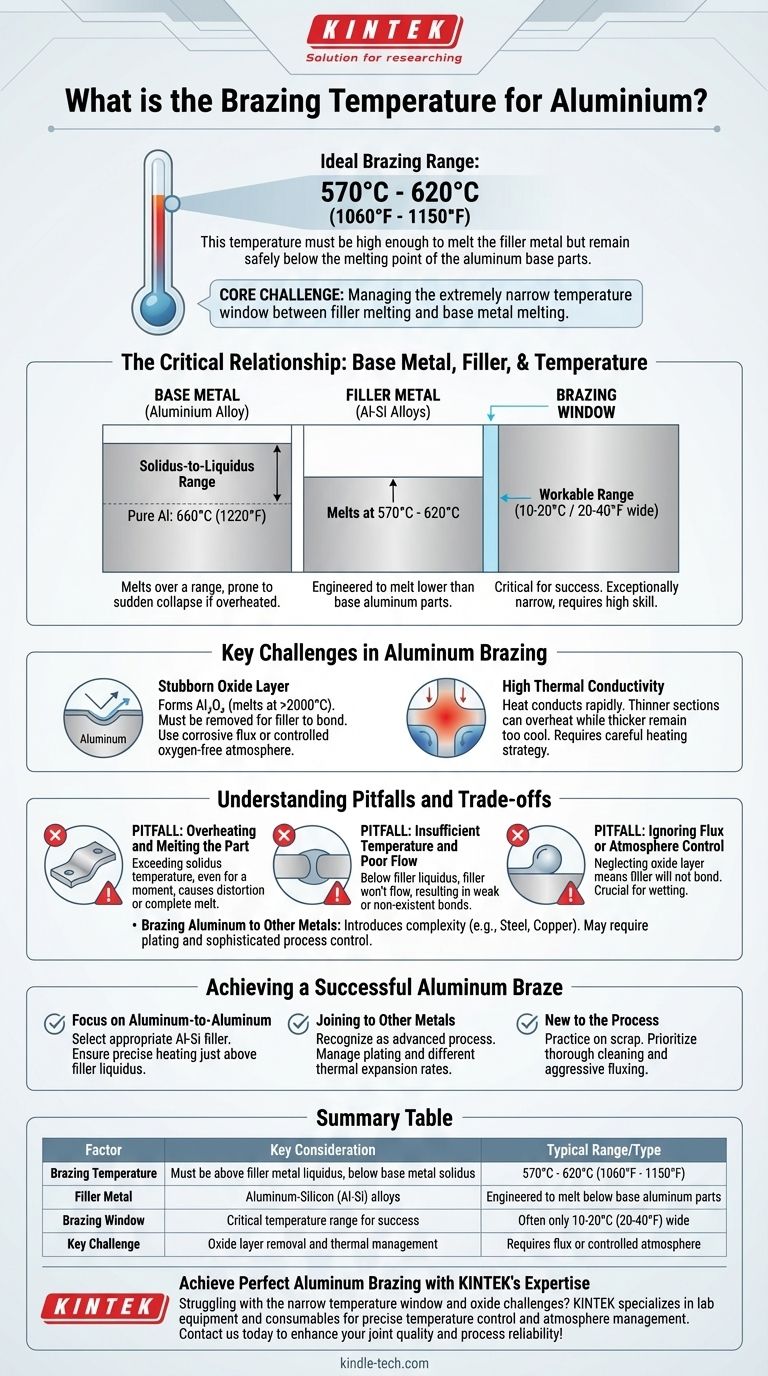

La temperatura ideal de soldadura fuerte para el aluminio no es un valor único, sino un rango estrecho dictado por la aleación de aporte específica que se utiliza. Típicamente, este proceso ocurre entre 570°C y 620°C (1060°F a 1150°F). Esta temperatura debe ser lo suficientemente alta para fundir el metal de aporte, pero debe permanecer de forma segura por debajo del punto de fusión de las piezas base de aluminio para evitar que colapsen.

El desafío principal de la soldadura fuerte de aluminio es gestionar la ventana de temperatura extremadamente estrecha entre el punto de fusión del metal de aporte y el punto de fusión del metal base. El éxito depende menos de alcanzar un número específico y más de un control preciso de la temperatura en toda la unión.

La relación crítica: metal base, aporte y temperatura

Para soldar cualquier metal, debe calentar el conjunto a una temperatura que funda un metal de aporte, que luego fluye hacia la unión por acción capilar. Para el aluminio, este proceso es particularmente sensible.

Comprender el punto de fusión del aluminio

El aluminio puro tiene un punto de fusión distinto de 660°C (1220°F). Sin embargo, las aleaciones utilizadas en la fabricación no lo tienen; se funden en un rango de solidus a liquidus.

El solidus es la temperatura a la que la aleación comienza a fundirse. El liquidus es la temperatura a la que se vuelve completamente líquida. Este rango puede ser muy estrecho, lo que hace que el material sea propenso a un colapso repentino si se sobrecalienta.

El papel del metal de aporte

La soldadura fuerte de aluminio utiliza metales de aporte que suelen ser aleaciones de aluminio-silicio (Al-Si). Estos están diseñados para fundirse a una temperatura inferior a la de las piezas base de aluminio.

Las aleaciones comunes de aporte de Al-Si se funden en el rango de 570°C a 620°C (1060°F a 1150°F). La temperatura exacta del proceso de soldadura fuerte se elige para que sea ligeramente superior a la temperatura liquidus del aporte específico que se esté utilizando.

Definición de la "ventana de soldadura fuerte"

La "ventana de soldadura fuerte" es el rango de temperatura viable por encima del punto de fusión del aporte pero por debajo del punto solidus del metal base.

Para el aluminio, esta ventana es excepcionalmente estrecha, a menudo de solo 10-20°C (20-40°F). Esta naturaleza implacable es la razón principal por la que la soldadura fuerte de aluminio se considera un proceso altamente especializado.

Desafíos clave en la soldadura fuerte de aluminio

Alcanzar la temperatura correcta es solo una parte de la solución. También debe superar las propiedades químicas y físicas inherentes del aluminio.

La obstinada capa de óxido

El aluminio forma instantáneamente una capa dura y transparente de óxido de aluminio (Al₂O₃) en su superficie. Este óxido se funde a más de 2000°C (3600°F), muy por encima de la temperatura de soldadura fuerte.

Esta capa de óxido debe eliminarse para que el metal de aporte humedezca y se una al aluminio base. Esto se logra utilizando un fundente corrosivo o soldando en una atmósfera controlada y libre de oxígeno (vacío o gas inerte).

Alta conductividad térmica

El aluminio conduce el calor muy rápida y eficientemente. Esto puede dificultar que todo el conjunto de la unión alcance una temperatura de soldadura fuerte uniforme.

Las secciones más delgadas pueden sobrecalentarse y fundirse fácilmente, mientras que las secciones más gruesas permanecen demasiado frías para que el metal de aporte fluya correctamente. Esto requiere una estrategia de calentamiento cuidadosamente planificada.

Comprender los inconvenientes y las compensaciones

El control preciso de la temperatura es innegociable. Incluso pequeñas desviaciones pueden conducir a un fallo completo.

Inconveniente: Sobrecalentamiento y fusión de la pieza

Este es el modo de fallo más común y catastrófico. Exceder la temperatura solidus del metal base, incluso por un momento, puede hacer que la pieza se distorsione o se funda por completo, especialmente dado el estrecho rango de trabajo.

Inconveniente: Temperatura insuficiente y flujo deficiente

Si el conjunto no se eleva a una temperatura ligeramente superior al punto liquidus del aporte, el aporte no se volverá lo suficientemente fluido. Fallará en fluir hacia la unión por acción capilar, lo que resultará en una unión parcial, débil o inexistente.

Inconveniente: Ignorar el fundente o el control de la atmósfera

Centrarse solo en la temperatura mientras se descuida la capa de óxido es una receta para el fracaso. Sin un fundente adecuado o un control de la atmósfera, el metal de aporte simplemente se aglomerará en la superficie y no se unirá al aluminio.

Soldadura fuerte de aluminio a otros metales

Aunque es posible, unir aluminio a metales diferentes como el acero o el cobre introduce una complejidad significativa. Como señalan las referencias, metales como el titanio y el níquel se pueden soldar directamente, pero otros requieren un pre-chapado. Esto cambia las propiedades térmicas y requiere un control de proceso aún más sofisticado.

Lograr una soldadura fuerte de aluminio exitosa

Su enfoque debe estar determinado por los materiales que está uniendo y su nivel de experiencia. Base su estrategia en los principios, no solo en un valor de temperatura único.

- Si su enfoque principal es unir aluminio con aluminio: Seleccione la aleación de aporte Al-Si adecuada y asegúrese de que su proceso de calentamiento pueda mantener con precisión una temperatura justo por encima del punto liquidus de ese aporte.

- Si su enfoque principal es unir aluminio con otros metales: Reconozca que este es un proceso avanzado donde el chapado del metal diferente y la gestión de las diferentes tasas de expansión térmica son tan críticos como el control de la temperatura.

- Si es nuevo en el proceso: Practique con material de desecho para desarrollar una idea de la rapidez con la que el aluminio absorbe el calor, y priorice una limpieza exhaustiva y un fundente agresivo para gestionar la capa de óxido.

En última instancia, una soldadura fuerte de aluminio exitosa es una demostración de control: sobre la temperatura, la química y la distribución del calor.

Tabla resumen:

| Factor | Consideración clave | Rango/Tipo típico |

|---|---|---|

| Temperatura de soldadura fuerte | Debe estar por encima del liquidus del metal de aporte, por debajo del solidus del metal base | 570°C a 620°C (1060°F a 1150°F) |

| Metal de aporte | Aleaciones de aluminio-silicio (Al-Si) | Diseñadas para fundirse por debajo de las piezas base de aluminio |

| Ventana de soldadura fuerte | Rango de temperatura crítico para el éxito | A menudo, solo 10-20°C (20-40°F) de ancho |

| Desafío clave | Eliminación de la capa de óxido y gestión térmica | Requiere fundente o atmósfera controlada |

Logre una soldadura fuerte de aluminio perfecta con la experiencia de KINTEK

¿Lucha con la estrecha ventana de temperatura y los desafíos de óxido de la soldadura fuerte de aluminio? KINTEK se especializa en equipos y consumibles de laboratorio que brindan el control preciso de temperatura y la gestión de atmósfera que su laboratorio necesita para obtener resultados de soldadura fuerte impecables. Nuestras soluciones le ayudan a evitar errores comunes como la fusión de piezas y el flujo deficiente del aporte.

¡Contáctenos hoy para discutir cómo nuestro equipo especializado de soldadura fuerte puede mejorar la calidad de sus uniones y la confiabilidad de su proceso!

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuál es el punto de ebullición del THC al vacío? Una guía para una destilación segura

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el propósito de usar tubos de vidrio sellados al vacío para el sinterizado de Thio-LISICON? Optimizar la pureza del electrolito sólido