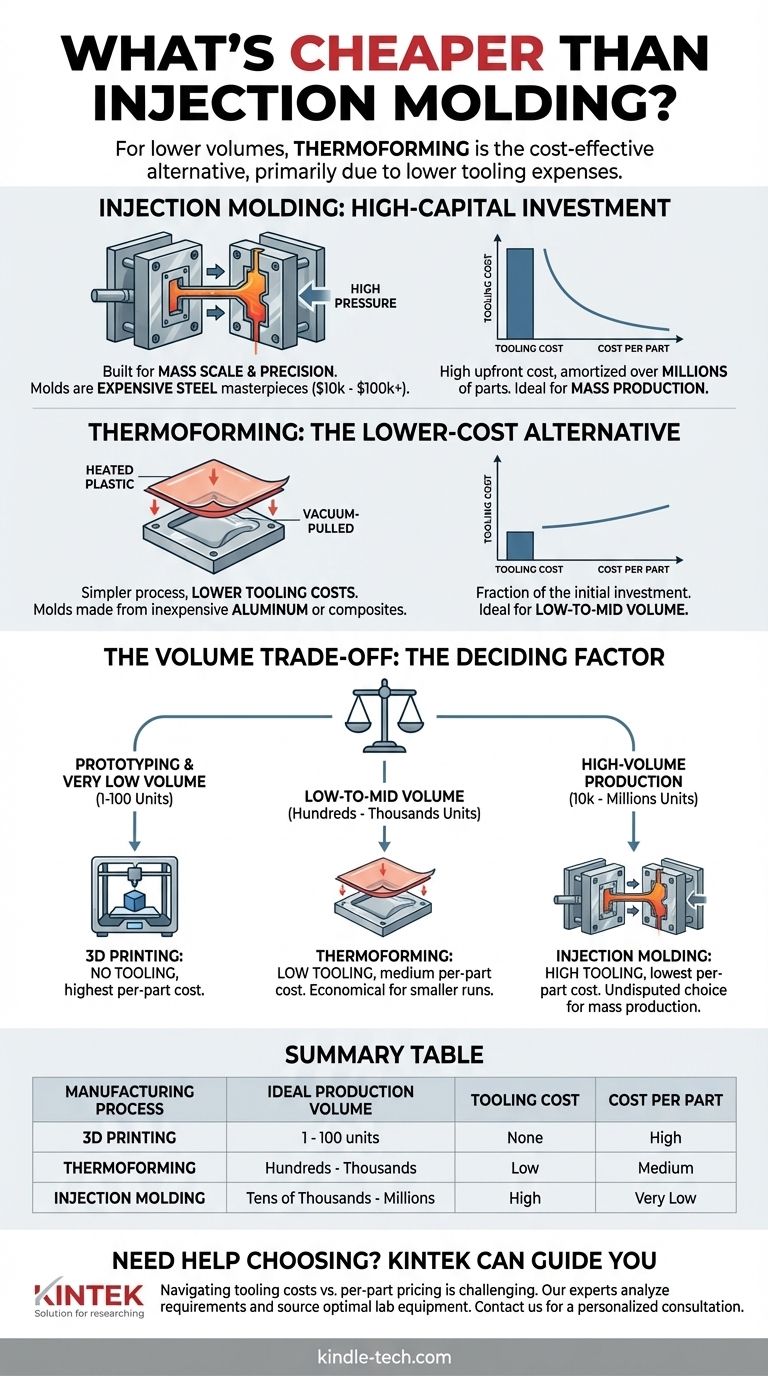

Para proyectos con volúmenes de producción más bajos, la alternativa más común y rentable al moldeo por inyección es el termoformado. La razón principal de esta diferencia de costes no reside en el material plástico en sí, sino en el enorme gasto inicial de los moldes, o "herramentales", necesarios para el moldeo por inyección. El termoformado utiliza moldes mucho más sencillos y económicos, lo que lo hace mucho más accesible para tiradas de producción a menor escala.

La decisión central entre el moldeo por inyección y sus alternativas es un cálculo de volumen. Si bien el moldeo por inyección tiene el coste inicial más alto, ofrece el precio por pieza más bajo a escala. Las alternativas más baratas tienen un coste de entrada menor, pero un precio por pieza más alto, lo que las hace ideales para cantidades más pequeñas.

Por qué el moldeo por inyección es una inversión de capital elevada

Para comprender las alternativas, primero debemos entender por qué el moldeo por inyección conlleva un coste inicial tan significativo. Todo el proceso está diseñado para una escala y precisión masivas.

El coste de los moldes de alta precisión

El moldeo por inyección funciona forzando el plástico fundido dentro de un molde de acero bajo una inmensa presión. Estos moldes son obras maestras de la ingeniería.

Deben mecanizarse a partir de acero endurecido para soportar miles de toneladas de presión de sujeción y ciclos de calor repetidos sin degradarse. Esto requiere materiales caros, maquinaria especializada y un tiempo considerable de diseño y validación, lo que a menudo cuesta decenas de miles a cientos de miles de dólares.

El punto de equilibrio

Este alto coste de herramental es una inversión que se amortiza, o distribuye, a lo largo del número total de piezas producidas.

Si un molde cuesta 50.000 dólares, ese coste es prohibitivo para fabricar 1.000 piezas (50 dólares por pieza solo en herramental). Sin embargo, para un millón de piezas, el coste del herramental se reduce a solo 5 céntimos por pieza, lo que hace que el proceso sea increíblemente económico a escala.

La alternativa de menor coste: el termoformado

El termoformado es un proceso fundamentalmente más sencillo que evita las altas presiones y complejidades del moldeo por inyección, lo que genera ahorros drásticos en el herramental.

Cómo funciona el termoformado

En el termoformado, una lámina de plástico se calienta hasta que se vuelve maleable. Luego se estira sobre o dentro de un molde de una sola cara y se enfría hasta su forma final. A menudo se utiliza presión de aire o un vacío para tirar de la lámina firmemente contra el molde para obtener un mejor detalle.

La ventaja del herramental

Dado que el proceso no implica presiones extremas, los moldes no necesitan estar hechos de acero endurecido.

Los moldes para termoformado a menudo se mecanizan a partir de aluminio económico o incluso materiales compuestos. Esto reduce drásticamente el coste y el tiempo de entrega, haciendo que la inversión inicial sea una fracción de lo que se requiere para el moldeo por inyección.

Dinámica del coste por pieza

Aunque el coste inicial es menor, el coste por pieza en el termoformado suele ser mayor que en el moldeo por inyección. Los tiempos de ciclo son más largos y el proceso comienza con una lámina de plástico, de la cual se debe recortar la pieza final, lo que genera más desperdicio de material.

Comprender las compensaciones

Elegir un proceso de fabricación nunca se trata solo del precio. Cada método conlleva limitaciones y ventajas críticas.

Complejidad y geometría de la pieza

El moldeo por inyección sobresale en la creación de piezas tridimensionales complejas con características intrincadas como nervaduras, casquillos y espesores de pared variables.

El termoformado es más adecuado para piezas sencillas, tipo carcasa, con un espesor de pared relativamente uniforme, como bandejas, carcasas y embalajes. No puede producir el mismo nivel de detalle fino que el moldeo por inyección.

El volumen de producción es el factor decisivo

Esta es la compensación más crítica.

El termoformado es ideal para la producción de bajo a medio volumen, típicamente desde unos pocos cientos hasta varios miles de unidades. El bajo coste del herramental hace que estas tiradas más pequeñas sean económicamente viables.

El moldeo por inyección es la opción indiscutible para la producción en masa, desde decenas de miles hasta millones de unidades, donde el bajo coste por pieza justifica la alta inversión inicial.

Una nota sobre la impresión 3D

Para la creación de prototipos y volúmenes muy bajos (típicamente 1-100 unidades), la impresión 3D es la opción más barata de todas.

No requiere ningún herramental personalizado, lo que le permite pasar directamente de un diseño digital a una pieza física. Sin embargo, su alto coste por pieza y su lenta velocidad lo hacen inadecuado para cualquier escala de producción significativa.

Tomar la decisión correcta para su proyecto

Su volumen de producción es el factor más importante para determinar el método de fabricación más económico.

- Si su enfoque principal es la creación de prototipos o la producción de 1 a 100 unidades: La impresión 3D ofrece el coste inicial más bajo porque no requiere herramental.

- Si su enfoque principal es la producción de bajo a medio volumen (cientos a miles de unidades): El termoformado proporciona una solución rentable con una inversión en herramental mucho menor que el moldeo por inyección.

- Si su enfoque principal es la producción de gran volumen (decenas de miles a millones de unidades): El moldeo por inyección se convierte en la opción más rentable, ya que el alto coste inicial del herramental se compensa con un precio por pieza extremadamente bajo.

En última instancia, elegir el proceso correcto significa alinear el modelo económico del método con la escala de su ambición.

Tabla de resumen:

| Proceso de fabricación | Volumen de producción ideal | Coste del herramental | Coste por pieza |

|---|---|---|---|

| Impresión 3D | 1 - 100 unidades | Ninguno | Alto |

| Termoformado | Cientos - Miles | Bajo | Medio |

| Moldeo por inyección | Decenas de miles - Millones | Alto | Muy bajo |

¿Necesita ayuda para elegir el proceso de fabricación adecuado?

Navegar por las compensaciones entre los costes iniciales del herramental y los precios por pieza puede ser un desafío. El equipo de KINTEK se especializa en ayudar a laboratorios y fabricantes a seleccionar el equipo óptimo para sus necesidades específicas de producción y limitaciones presupuestarias.

Podemos ayudarle a:

- Analizar los requisitos de su proyecto y el volumen de producción

- Identificar el método de fabricación más rentable

- Obtener equipos de laboratorio fiables para la creación de prototipos y la producción

Póngase en contacto con nosotros hoy mismo para una consulta personalizada, y deje que nuestros expertos le guíen hacia la solución más eficiente y económica para su proyecto.

¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Máquina automática de prensa térmica de laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Qué es el moldeo por inyección en palabras sencillas? Una guía sencilla para la producción en masa de piezas

- ¿Qué tamaño tienen las máquinas de moldeo por inyección? Combine el tonelaje con su pieza para obtener calidad y eficiencia

- ¿Qué hace la vulcanización de un neumático? Lograr una reparación permanente y estructural del neumático

- ¿Cuál es el proceso de extrusión soplado? Una guía para la producción eficiente de piezas plásticas huecas

- ¿Qué productos se fabrican con extrusión de película soplada? Desde bolsas de supermercado hasta láminas industriales

- ¿Cuál es el costo de la extrusión de película soplada? Desde $20K hasta sistemas de alta gama

- ¿Qué es una prensa de vulcanización? Herramienta esencial para la fabricación de caucho y la producción de neumáticos

- ¿Por qué se aplica una presión específica durante la fase de enfriamiento del procesamiento de UHMWPE? Garantizando la planitud y la integridad estructural