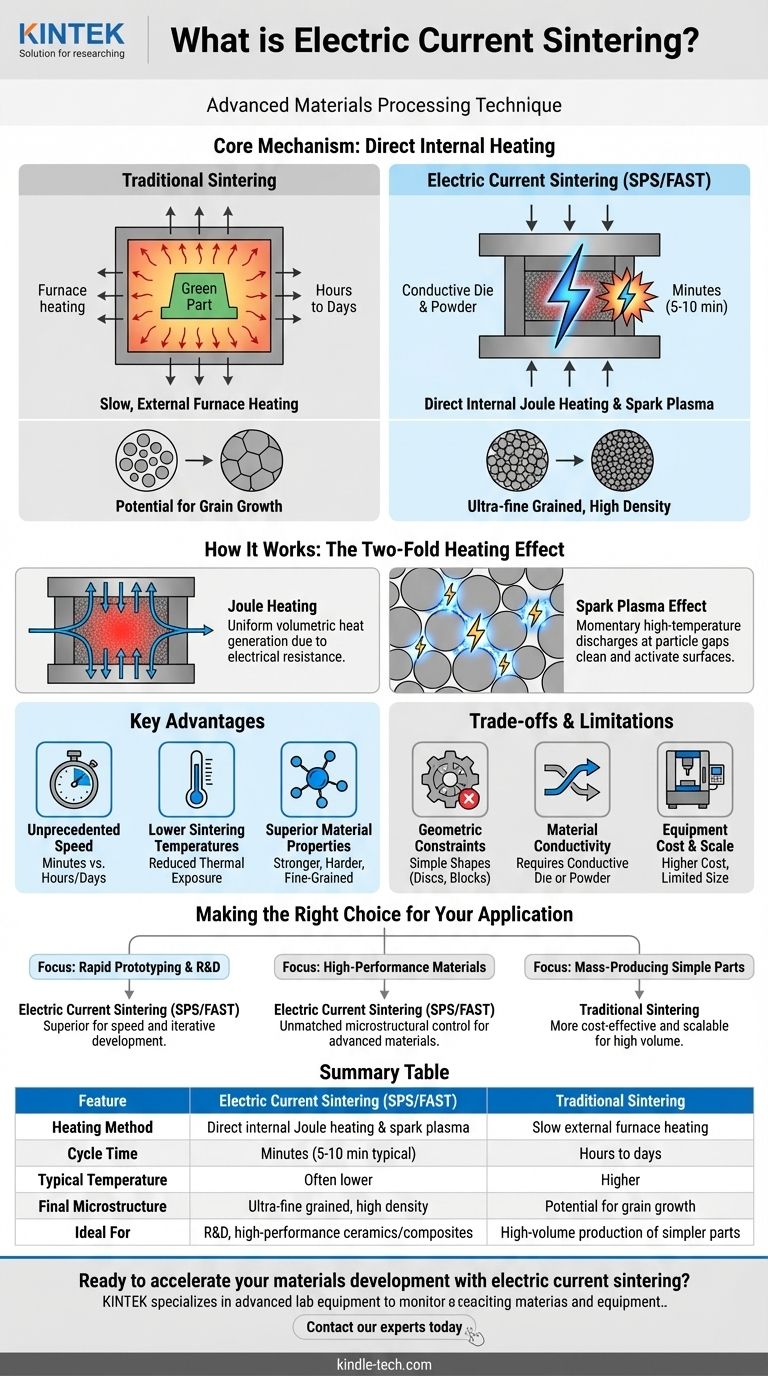

La sinterización por corriente eléctrica es una técnica avanzada de procesamiento de materiales que utiliza una corriente eléctrica de alto amperaje y bajo voltaje que pasa directamente a través de un compacto de polvo para calentarlo y consolidarlo. A diferencia de la sinterización tradicional, que se basa en un calentamiento lento y externo en un horno, este método genera calor interna e instantáneamente. Este mecanismo de calentamiento directo, combinado con la presión aplicada, permite que los materiales se densifiquen a un estado sólido con una velocidad sin precedentes.

La innovación central de la sinterización por corriente eléctrica es su método de calentamiento. Al usar la electricidad como fuente de calor directa e interna, acorta drásticamente los tiempos de procesamiento de horas a minutos, lo que a menudo resulta en materiales con una densidad superior y microestructuras más finas en comparación con los fabricados por métodos convencionales.

De los hornos tradicionales a la corriente continua

Para comprender el valor de la sinterización por corriente eléctrica, es esencial comprender primero el proceso convencional que mejora.

El proceso de sinterización convencional

La sinterización tradicional implica colocar una pieza de polvo compactado de forma suelta, conocida como "pieza en verde", en un horno de alta temperatura.

El calor se transfiere lentamente de la atmósfera del horno a la pieza. Durante un largo período, a menudo muchas horas o incluso días, las partículas se calientan y se fusionan en sus puntos de contacto, eliminando gradualmente los espacios porosos entre ellas.

La limitación: tiempo y energía

Este método convencional es eficaz pero lento y consume mucha energía. La exposición prolongada a altas temperaturas también puede provocar un crecimiento indeseable del grano, donde los granos más pequeños se fusionan en otros más grandes, lo que puede degradar las propiedades mecánicas del material final.

Cómo funciona la sinterización por corriente eléctrica: el mecanismo central

La sinterización por corriente eléctrica, más comúnmente conocida como Sinterización por Plasma de Chispas (SPS) o Técnica de Sinterización Asistida por Campo (FAST), cambia fundamentalmente la dinámica del calentamiento.

La configuración: una matriz conductora

El material en polvo se carga en una matriz conductora, típicamente hecha de grafito. Este conjunto completo se coloca entre dos electrodos dentro de una prensa. Se aplica presión mecánica al polvo durante todo el proceso.

El paso clave: aplicación de corriente pulsada

En lugar de un horno externo, se pasa una potente corriente continua (CC) pulsada a través de los electrodos y hacia la matriz conductora y el propio polvo. Esto crea un calentamiento intenso y rápido a través de dos efectos principales.

Efecto 1: Calentamiento Joule

A medida que la corriente fluye a través de la matriz y el polvo, su resistencia eléctrica natural genera calor volumétrico uniforme. Este es el mismo principio (calentamiento Joule) que hace que un quemador de estufa eléctrica se ponga al rojo vivo.

Efecto 2: El efecto "plasma de chispas"

A nivel microscópico, la corriente pulsada crea descargas de chispas momentáneas de alta temperatura en los espacios entre las partículas de polvo. Esto genera un plasma localizado que limpia y activa las superficies de las partículas, eliminando contaminantes y promoviendo la difusión atómica para una unión excepcionalmente eficiente.

Ventajas clave de la sinterización por corriente eléctrica

El mecanismo de calentamiento único de SPS/FAST ofrece varios beneficios transformadores sobre los métodos tradicionales.

Velocidad sin precedentes

Los ciclos de sinterización que tardan de 8 a 24 horas en un horno convencional se pueden completar en 5 a 10 minutos. Este enorme aumento en el rendimiento es fundamental para la investigación y el desarrollo, así como para la producción especializada.

Temperaturas de sinterización más bajas

Debido a que el calentamiento es tan eficiente y localizado en las superficies de las partículas, la temperatura general requerida para lograr la densidad completa suele ser más baja que en la sinterización tradicional.

Propiedades superiores del material

La combinación de calentamiento rápido y temperaturas más bajas suprime el crecimiento del grano. Esto permite la creación de materiales de grano ultrafino y completamente densos que son más fuertes, más duros y más duraderos.

Comprensión de las compensaciones y limitaciones

A pesar de sus ventajas, la sinterización por corriente eléctrica no es una solución universal. Viene con limitaciones específicas que deben considerarse.

Restricciones geométricas

El proceso requiere una matriz rígida, que normalmente limita la geometría final de la pieza a formas simples como discos, cilindros y bloques. Producir piezas tridimensionales complejas es muy difícil.

Conductividad del material

Para que el proceso funcione de la manera más eficiente, el material en polvo o la matriz deben ser eléctricamente conductores. Si bien los materiales no conductores como algunas cerámicas pueden sinterizarse permitiendo que la matriz conductora los caliente, es menos eficiente que el calentamiento directo del polvo.

Costo y escala del equipo

Las máquinas SPS son complejas y significativamente más caras que los hornos convencionales. También suelen tener un tamaño limitado, lo que las hace ideales para componentes de alto valor y más pequeños en lugar de la producción a granel a gran escala.

Tomar la decisión correcta para su aplicación

La selección del método de sinterización correcto depende completamente de los objetivos, materiales y limitaciones económicas de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos o la investigación de materiales: La sinterización por corriente eléctrica es la opción superior por su velocidad, lo que permite docenas de iteraciones experimentales en el tiempo que lleva una ejecución convencional.

- Si su enfoque principal es producir materiales de alto rendimiento y grano fino: El control microestructural que ofrece SPS es inigualable, lo que lo hace ideal para crear cerámicas, compuestos y aleaciones avanzados con propiedades óptimas.

- Si su enfoque principal es la producción en masa de piezas metálicas simples y de bajo costo: La metalurgia de polvos tradicional (prensa y sinterización) sigue siendo más rentable y escalable para la fabricación de gran volumen donde el rendimiento máximo no es la única consideración.

En última instancia, comprender los principios de la sinterización por corriente eléctrica le permite seleccionar la herramienta más eficaz para crear materiales avanzados con propiedades precisamente adaptadas.

Tabla resumen:

| Característica | Sinterización por corriente eléctrica (SPS/FAST) | Sinterización tradicional |

|---|---|---|

| Método de calentamiento | Calentamiento Joule interno directo y plasma de chispas | Calentamiento lento en horno externo |

| Tiempo de ciclo | Minutos (5-10 min típico) | Horas a días |

| Temperatura típica | A menudo más baja | Más alta |

| Microestructura final | Grano ultrafino, alta densidad | Potencial de crecimiento de grano |

| Ideal para | I+D, cerámicas/compuestos de alto rendimiento, creación rápida de prototipos | Producción de alto volumen de piezas más simples |

¿Listo para acelerar el desarrollo de sus materiales con la sinterización por corriente eléctrica?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones de sinterización para investigación y producción de materiales de alto rendimiento. Nuestra experiencia puede ayudarle a lograr tiempos de ciclo más rápidos y propiedades de material superiores para sus cerámicas, compuestos y aleaciones avanzados.

Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de sinterización puede beneficiar su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo beneficia el entorno de vacío en un horno de sinterización por prensado en caliente al vacío a la síntesis de aleaciones de Fe3Si?

- ¿Qué condiciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Síntesis in situ de TiC/Ti

- ¿Cuáles son las aplicaciones principales del prensado isostático en caliente (HIP)? Mejora la densidad e integridad del material

- ¿Cuáles son las ventajas del proceso de prensa de calor al vacío frente a HIP? Simplifique su flujo de trabajo de preparación de acero.

- ¿Por qué se requiere un horno de prensado en caliente al vacío para aleaciones amorfas a granel de Ni-Zr-Ti-Si? Asegura la densificación de alta pureza

- ¿Cuáles son los beneficios del enfriamiento en horno en los compuestos de Ti-Al? Garantiza la integridad estructural y alta planitud

- ¿Cómo afecta la presión en el prensado en caliente al vacío a la unión metalúrgica de alta resistencia del acero Cu-2Ni-7Sn/45?

- ¿Cómo facilita el control preciso de la temperatura de un horno de sinterización de prensado en caliente al vacío las reacciones in situ en SiC/B4C?