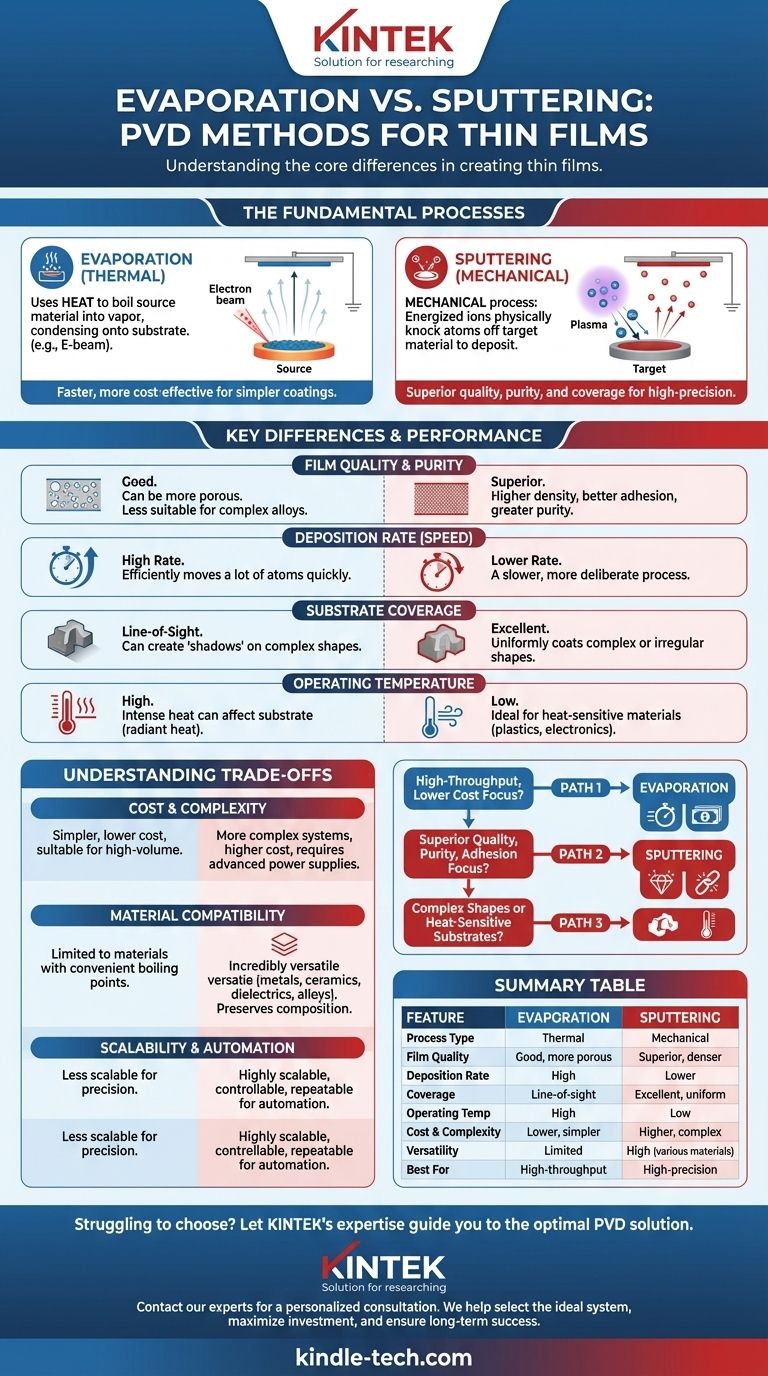

En esencia, la evaporación y el sputtering son dos métodos distintos de deposición física de vapor (PVD) utilizados para crear películas delgadas. La evaporación utiliza calor —a menudo de un haz de electrones— para hacer hervir un material fuente hasta convertirlo en vapor, el cual luego se condensa sobre un sustrato. El sputtering, en contraste, es un proceso mecánico donde iones energizados se utilizan para golpear y arrancar físicamente átomos de un material objetivo, los cuales viajan y se depositan sobre el sustrato.

La elección fundamental entre estos métodos se reduce a una compensación. La evaporación suele ser más rápida y rentable para recubrimientos más simples, mientras que el sputtering proporciona una calidad de película, pureza y cobertura superiores, lo que lo hace ideal para aplicaciones de alta precisión.

Cómo funciona cada proceso: una comparación fundamental

Ambas técnicas crean una película delgada átomo por átomo, pero sus métodos para liberar esos átomos del material fuente son fundamentalmente diferentes.

Evaporación: Calentar para vaporizar

La evaporación es un proceso completamente térmico. Un material fuente se coloca dentro de una cámara de alto vacío y se calienta hasta que literalmente hierve y se convierte en gas.

Este vapor viaja en línea recta hasta que entra en contacto con el sustrato más frío, donde se condensa de nuevo en estado sólido, formando una capa delgada y uniforme. El método más común para esto es la evaporación por haz de electrones (e-beam), que utiliza un haz enfocado de electrones para calentar el material.

Sputtering: Una analogía con las bolas de billar

El sputtering es un proceso físico o mecánico impulsado por la transferencia de momento. Piense en ello como un juego de billar microscópico.

Dentro de una cámara de vacío, se crea un plasma de alta energía (típicamente con un gas inerte como el argón). Estos iones de gas energizados son acelerados y chocan contra un objetivo hecho del material de recubrimiento deseado.

Esta colisión arranca físicamente átomos del objetivo, "pulverizándolos" (sputtering). Estos átomos expulsados viajan y se depositan sobre el sustrato, construyendo la película delgada.

Diferencias clave en rendimiento y resultado

Las diferencias en cómo se liberan los átomos conducen a variaciones significativas en las características de la película final y en la eficiencia del proceso.

Calidad y pureza de la película

El sputtering generalmente produce películas con mayor densidad, mejor adhesión y mayor pureza. La naturaleza energética de los átomos pulverizados ayuda a que formen una estructura más compacta sobre el sustrato.

La evaporación a veces puede resultar en películas más porosas, y dado que depende de la fusión y ebullición, es menos adecuada para depositar con precisión compuestos o aleaciones complejas sin alterar su composición.

Tasa de deposición (Velocidad)

La evaporación casi siempre tiene una tasa de deposición mucho mayor. Hervir un material para crear un vapor denso es una forma muy eficiente de mover muchos átomos rápidamente.

El sputtering es un proceso más lento y deliberado de arrancar átomos uno por uno, lo que resulta en una tasa de deposición más baja.

Cobertura del sustrato

El sputtering proporciona una cobertura de recubrimiento significativamente mejor, especialmente en sustratos con formas complejas o irregulares. Debido a que los átomos pulverizados son expulsados en varias direcciones, pueden recubrir superficies que no están en una "línea de visión" directa desde la fuente.

La evaporación es altamente direccional. El vapor viaja en línea recta, lo que puede crear "sombras" en piezas complejas, lo que resulta en un recubrimiento desigual.

Temperatura de funcionamiento

El sputtering es un proceso a temperatura mucho más baja. El sustrato no necesita calentarse significativamente, lo que lo hace ideal para recubrir materiales sensibles al calor como plásticos o componentes electrónicos.

La evaporación implica un calor intenso para vaporizar el material fuente, el cual puede irradiar y calentar el sustrato, limitando su uso con ciertos materiales.

Comprender las compensaciones

Elegir un método requiere equilibrar sus requisitos técnicos con las limitaciones prácticas como el presupuesto y el volumen de producción.

Costo y complejidad del sistema

Los sistemas de evaporación suelen ser más simples y rentables, especialmente para la producción de gran volumen donde la velocidad es un impulsor principal del costo.

El equipo de sputtering puede ser más complejo debido a la necesidad de fuentes de alimentación de alto voltaje, campos magnéticos para confinar el plasma y sistemas de vacío más sofisticados.

Compatibilidad de materiales

El sputtering es increíblemente versátil y se puede utilizar para depositar una amplia gama de materiales, incluidos metales, cerámicas, dieléctricos y aleaciones complejas. Dado que no funde el objetivo, la composición original del material se conserva en la película final.

La evaporación es más limitada. Funciona mejor con materiales que tienen un punto de ebullición conveniente y que no se descomponen ni reaccionan al calentarse hasta el estado gaseoso.

Escalabilidad y automatización

El sputtering se considera más escalable y más adecuado para aplicaciones industriales automatizadas. El proceso es altamente controlable y repetible, lo cual es fundamental para la fabricación de alta precisión.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el resultado más importante que necesita lograr.

- Si su enfoque principal es la producción de alto rendimiento y menor costo: La evaporación es a menudo la opción más práctica y económica.

- Si su enfoque principal es la calidad de película, pureza y adhesión superiores: El sputtering es la solución técnica definitiva para aplicaciones exigentes.

- Si está recubriendo formas complejas o sustratos sensibles al calor: La excelente cobertura y la operación a baja temperatura del sputtering le otorgan una clara ventaja.

En última instancia, comprender los mecanismos físicos distintos de cada proceso le permite seleccionar la herramienta que mejor se alinea con los objetivos específicos de su proyecto.

Tabla de resumen:

| Característica | Evaporación | Sputtering |

|---|---|---|

| Tipo de proceso | Térmico (calentar para vaporizar) | Mecánico (transferencia de momento) |

| Calidad de la película | Buena; puede ser más porosa | Superior; más densa, mejor adhesión |

| Tasa de deposición | Alta | Menor |

| Cobertura del sustrato | Línea de visión; sombras en formas complejas | Excelente; recubre formas complejas uniformemente |

| Temperatura de funcionamiento | Alta (puede calentar el sustrato) | Baja (ideal para materiales sensibles al calor) |

| Costo y complejidad | Generalmente menor costo, sistemas más simples | Mayor costo, equipo más complejo |

| Versatilidad del material | Limitada; mejor para materiales simples | Alta; metales, cerámicas, aleaciones, dieléctricos |

| Ideal para | Recubrimientos de alto rendimiento y rentables | Películas de alta precisión y alta calidad |

¿Tiene dificultades para elegir entre evaporación y sputtering para su aplicación de película delgada? Permita que la experiencia de KINTEK lo guíe hacia la solución óptima.

Como su socio dedicado en equipos y consumibles de laboratorio, entendemos que el método PVD correcto es fundamental para el éxito de su proyecto, ya sea que priorice la velocidad, el costo o una calidad de película inigualable. Nuestro equipo proporciona no solo equipos líderes en la industria, sino también el soporte técnico para asegurar que logre resultados precisos y confiables.

Le ayudamos a:

- Seleccionar el sistema ideal basado en su material específico, sustrato y requisitos de rendimiento.

- Maximizar su inversión con soluciones adaptadas para investigación, desarrollo o producción de gran volumen.

- Asegurar el éxito a largo plazo con soporte continuo, mantenimiento y consumibles para sus necesidades de laboratorio.

No deje los resultados de su recubrimiento al azar. Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el método de deposición por evaporación? Una guía para crear películas ultrafinas

- ¿Cuál es el uso de la deposición física de vapor? Mejorar la durabilidad, el rendimiento y la pureza

- ¿Cuáles son las ventajas de la deposición por evaporación?Lograr una calidad superior de la película fina

- ¿Para qué se utiliza la evaporación térmica en la fabricación de? Creación de películas delgadas para electrónica, óptica y más

- ¿Cuál es el uso del haz de electrones? Aprovechando la energía de precisión para la industria y la ciencia

- ¿Cuál es el proceso de deposición de películas delgadas por evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es el mecanismo de la evaporación? Desbloquee la deposición de películas delgadas de alta pureza

- ¿Qué equipo se utiliza para la evaporación? Una guía de los sistemas de evaporación térmica para el recubrimiento de películas delgadas