En esencia, un horno de inducción de frecuencia es un dispositivo que utiliza los principios de la inducción electromagnética para calentar y fundir rápidamente materiales conductores, comúnmente metales. Genera un campo magnético intenso y fluctuante que induce corrientes eléctricas directamente dentro del material, haciendo que se caliente desde adentro hacia afuera.

A diferencia de los hornos tradicionales que aplican calor externo, un horno de inducción convierte la carga metálica en sí misma en la fuente de calor. Esta diferencia fundamental permite una velocidad, eficiencia energética y un control de la temperatura y la composición de la aleación inigualables.

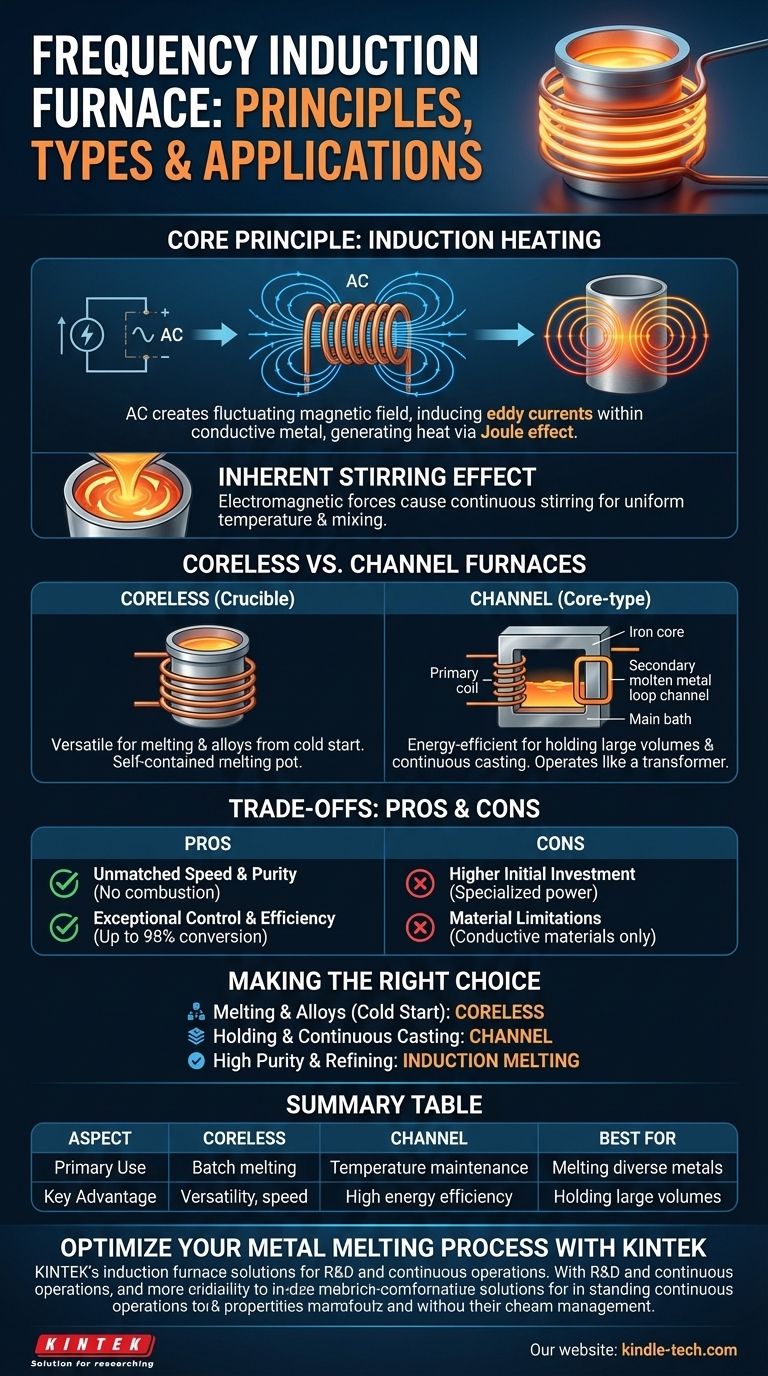

El principio fundamental: cómo funciona el calentamiento por inducción

Un horno de inducción opera bajo un principio descubierto por Michael Faraday en el siglo XIX. Traduce la energía eléctrica en energía térmica con una eficiencia notable al aprovechar el electromagnetismo.

Creación del campo magnético

El proceso comienza con una potente corriente alterna (CA) enviada desde una fuente de alimentación especializada a través de una bobina de cobre. Esta bobina, conocida como inductor, generalmente rodea el crisol o recipiente que contiene el material a calentar.

El flujo de corriente alterna a través de la bobina genera un campo magnético fuerte y cambiante rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de corrientes parásitas (eddy currents)

Cuando se coloca un material conductor, como una carga metálica, dentro de este campo magnético, el campo induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas.

Generación de calor desde el interior

El metal tiene una resistencia natural al flujo de estas corrientes parásitas. Esta resistencia genera un calor inmenso a través de un fenómeno llamado efecto Joule. Debido a que el calor se genera dentro del material, la fusión es extremadamente rápida y uniforme.

El efecto de agitación inherente

Las mismas fuerzas electromagnéticas que inducen las corrientes parásitas también ejercen una fuerza sobre el metal fundido. Esto provoca una acción de agitación natural y continua, lo que asegura que toda la masa fundida alcance una temperatura uniforme y que cualquier aleación añadida se mezcle completamente.

Hornos sin núcleo (Coreless) vs. de canal (Channel): Dos arquitecturas distintas

Aunque el principio es el mismo, los hornos de inducción se construyen en dos configuraciones principales, cada una adecuada para diferentes aplicaciones.

El horno sin núcleo (Crisol)

Este es el diseño más común. La bobina de inducción se forma alrededor de un crisol refractario no conductor que contiene la carga metálica. Funciona como un crisol de fusión autónomo.

Los hornos sin núcleo son muy versátiles, ideales para fundir una amplia gama de metales desde un arranque en frío y para crear aleaciones precisas y especializadas.

El horno de canal (Tipo núcleo)

Este horno funciona de manera muy parecida a un transformador. Utiliza un núcleo de hierro con una bobina primaria, y una "bobina" secundaria está formada por un bucle continuo de metal fundido contenido en un canal.

El calor generado en este canal circula hacia un baño más grande de metal fundido. Los hornos de canal son extremadamente eficientes energéticamente para mantener grandes volúmenes de metal a una temperatura constante o para fundir aleaciones de baja temperatura, lo que los hace ideales para fundiciones con operaciones de colada continua.

Comprensión de las compensaciones

La tecnología de inducción ofrece ventajas significativas, pero es importante reconocer sus características y limitaciones específicas.

Ventaja: Velocidad y pureza inigualables

Debido a que el calor se genera internamente, la fusión es mucho más rápida que con hornos calentados por combustible o por resistencia. Además, como no hay combustión, no hay subproductos que contaminen la masa fundida, lo que da como resultado un producto final más limpio y de mayor calidad.

Ventaja: Control y eficiencia excepcionales

La potencia se puede ajustar instantáneamente, lo que permite un control preciso de la temperatura. El proceso de calentamiento directo es altamente eficiente energéticamente, con sistemas modernos que convierten hasta el 98% de la energía eléctrica en calor útil en la masa fundida.

Desventaja: Mayor inversión inicial

La fuente de alimentación especializada y los sistemas de control requeridos para un horno de inducción generalmente resultan en un costo de capital inicial más alto en comparación con los tipos de hornos tradicionales.

Desventaja: Limitaciones de material

El calentamiento por inducción solo es efectivo en materiales que son eléctricamente conductores. No es adecuado para calentar materiales no conductores como cerámicas o ciertos polímeros a menos que se utilice un crisol conductor para transferir el calor indirectamente.

Tomar la decisión correcta para su aplicación

Seleccionar el tipo de horno correcto es fundamental para optimizar su proceso metalúrgico. Su objetivo operativo principal debe guiar su decisión.

- Si su enfoque principal es fundir diversos metales y crear aleaciones precisas desde un arranque en frío: Un horno de inducción sin núcleo ofrece la flexibilidad, velocidad y el entorno de fusión limpio que necesita.

- Si su enfoque principal es mantener grandes volúmenes de metal fundido a una temperatura específica para la colada: Un horno de inducción de canal proporciona una eficiencia energética superior para operaciones continuas y a largo plazo.

- Si su enfoque principal es lograr alta pureza o refinar metales: La naturaleza limpia, contenida y controlable de la fusión por inducción es ideal para aplicaciones especializadas como la desgasificación o la destilación al vacío.

Al comprender estos principios fundamentales, puede seleccionar la tecnología de inducción precisa para optimizar su proceso en cuanto a velocidad, eficiencia y calidad.

Tabla de resumen:

| Aspecto | Horno sin núcleo | Horno de canal |

|---|---|---|

| Mejor para | Fundir diversos metales, aleaciones precisas desde arranque en frío | Mantener grandes volúmenes de metal, colada continua |

| Uso principal | Fusión por lotes, creación de aleaciones | Mantenimiento de temperatura, sobrecalentamiento |

| Ventaja clave | Versatilidad, velocidad desde arranque en frío | Alta eficiencia energética para mantenimiento |

¿Listo para optimizar su proceso de fusión de metales?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de inducción de alto rendimiento adaptados a sus necesidades específicas. Ya sea que requiera la versatilidad de un horno sin núcleo para I+D y desarrollo de aleaciones o la eficiencia de un horno de canal para operaciones continuas, nuestras soluciones ofrecen velocidad, pureza y control inigualables.

Contáctenos hoy mismo para discutir cómo nuestra tecnología de fusión por inducción puede mejorar la eficiencia y la calidad del producto de su laboratorio. Permita que nuestros expertos le ayuden a seleccionar el sistema perfecto para su aplicación.

¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM