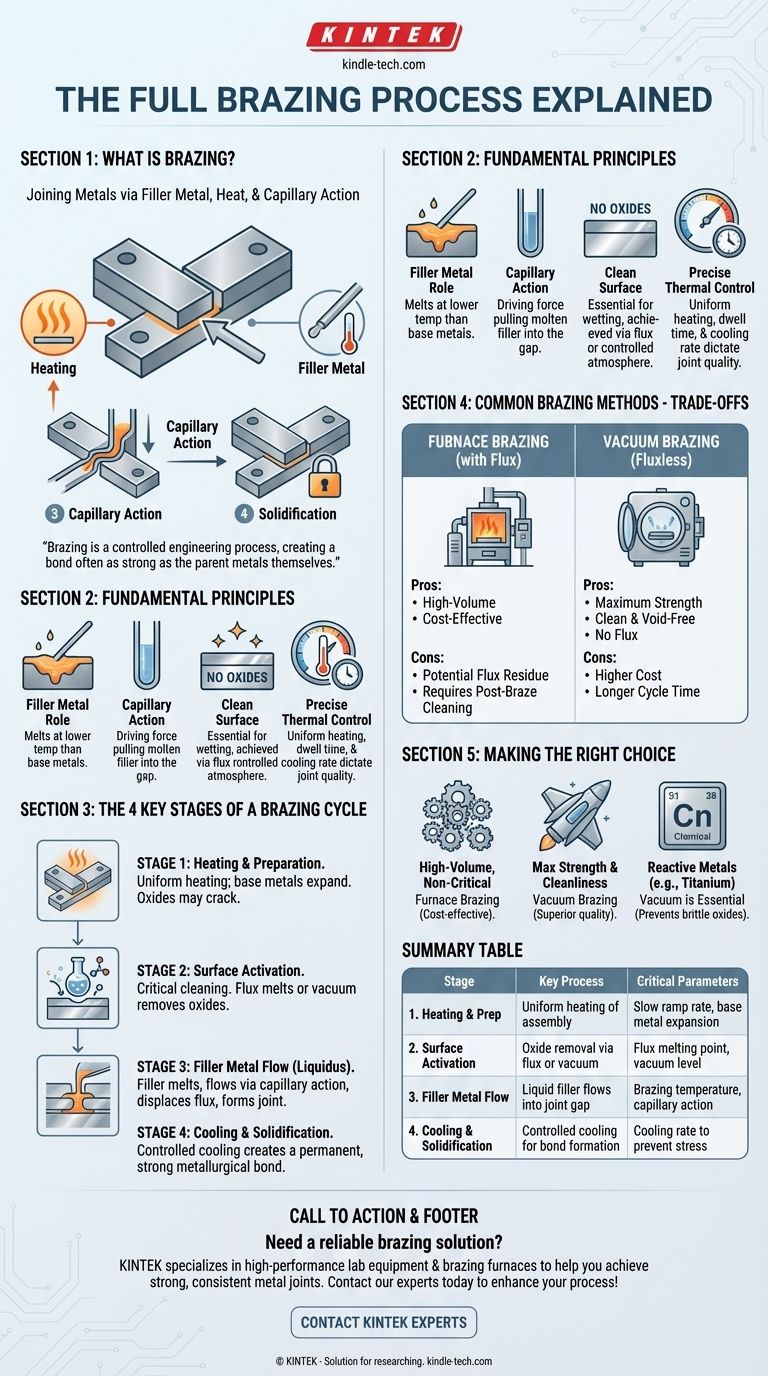

En esencia, el proceso de soldadura fuerte (brazing) es un método para unir metales calentándolos y utilizando un metal de aporte que se funde a una temperatura inferior a la de los metales base. El metal fundido es atraído hacia el espacio reducido entre las piezas mediante la acción capilar y, al enfriarse, se solidifica para formar un enlace metalúrgico fuerte y permanente. Toda esta secuencia se realiza bajo un control térmico preciso para garantizar la integridad de la unión final.

La soldadura fuerte es más que simplemente fundir un material de aporte. Es un proceso de ingeniería controlado que se basa en la interacción entre superficies limpias, temperatura precisa y la fuerza física de la acción capilar para crear una unión que a menudo es tan fuerte como los metales base mismos.

Los Principios Fundamentales de la Soldadura Fuerte

Para comprender completamente el proceso de soldadura fuerte, debe captar los principios básicos que rigen su éxito. No es una simple operación de pegado, sino una compleja interacción a nivel molecular.

El Papel del Metal de Aporte

Todo el proceso depende del metal de aporte, también llamado aleación de soldadura fuerte. Está diseñado específicamente para tener un punto de fusión inferior al de los metales base que se unen. Esto asegura que los componentes que se unen no se fundan ni se deformen durante el proceso.

Acción Capilar: La Fuerza Impulsora

La soldadura fuerte funciona debido a un fenómeno llamado acción capilar. Se diseña un espacio uniforme y muy pequeño entre las dos piezas de trabajo. Cuando el metal de aporte se funde y se vuelve líquido, es atraído automáticamente hacia este espacio, llenando completamente la unión independientemente de la orientación de la gravedad.

La Importancia de una Superficie Limpia

Para que se forme una unión fuerte, el metal de aporte fundido debe poder "mojar" las superficies de los metales base. Esto solo es posible si las superficies están completamente libres de óxidos y contaminantes. Los procesos de soldadura fuerte logran esto de una de dos maneras: fundente (flux) o una atmósfera controlada.

Control Térmico Preciso

El elemento crítico final es el control del calor. El conjunto debe calentarse uniformemente hasta la "temperatura de soldadura fuerte": por encima del punto de fusión del aporte pero por debajo del de los metales base. El tiempo de permanencia a esta temperatura y la posterior velocidad de enfriamiento son parámetros esenciales que dictan la resistencia final y la microestructura de la unión.

Las Cuatro Etapas Clave de un Ciclo de Soldadura Fuerte

Si bien los parámetros específicos varían, casi todas las operaciones de soldadura fuerte siguen un ciclo térmico consistente de cuatro etapas.

Etapa 1: Calentamiento y Preparación

Todo el conjunto se calienta lenta y uniformemente. A medida que aumenta la temperatura, los metales base se expanden. En los procesos que utilizan fundente, esta expansión térmica puede hacer que la capa de óxido quebradiza en la superficie del metal se agriete, proporcionando una vía inicial para que el fundente penetre.

Etapa 2: Activación de la Superficie

Esta es la fase de limpieza más crítica.

- En la soldadura fuerte basada en fundente, el fundente se funde (por ejemplo, a 565-572 °C para el aluminio) y se vuelve químicamente activo, disolviendo y desplazando agresivamente los óxidos superficiales.

- En la soldadura fuerte al vacío, el propio entorno de baja presión cumple este propósito al desoxidar los metales y vaporizar los contaminantes.

Etapa 3: Flujo del Metal de Aporte (Líquidus)

A medida que la temperatura continúa subiendo hasta la temperatura de soldadura fuerte especificada (por ejemplo, 577-600 °C para algunas aleaciones de aluminio), el metal de aporte se funde. Impulsado por la acción capilar, el aporte ahora líquido fluye hacia el espacio estrecho y limpio entre las piezas de trabajo, desplazando el fundente líquido y formando la unión.

Etapa 4: Enfriamiento y Solidificación

El conjunto se enfría de manera controlada. El metal de aporte se solidifica, creando un enlace metalúrgico sólido y permanente entre los dos metales base. El enfriamiento adecuado previene el estrés térmico y asegura las propiedades deseadas de la unión final.

Comprender las Compensaciones: Métodos Comunes de Soldadura Fuerte

El "proceso completo" también implica comprender cómo se aplica, ya que el método elegido tiene implicaciones significativas.

Soldadura Fuerte en Horno (con Fundente o Atmósfera)

En la soldadura fuerte en horno, todo el conjunto se coloca dentro de un horno y se calienta. Este método es excepcionalmente eficiente para la producción de gran volumen, ya que puede crear miles de uniones simultáneamente. Cuando se realiza al aire libre, requiere el uso de fundente para proteger el área de la unión de la oxidación.

La principal compensación es el potencial de residuos de fundente. Este residuo a menudo es corrosivo y debe limpiarse a fondo en una operación posterior a la soldadura, lo que añade un paso y coste al proceso.

Soldadura Fuerte al Vacío (Sin Fundente)

La soldadura fuerte al vacío se realiza dentro de una cámara de alto vacío. El vacío en sí mismo previene la oxidación, eliminando por completo la necesidad de fundente. Esto da como resultado uniones excepcionalmente limpias, fuertes y libres de huecos, lo que la convierte en el método preferido para aplicaciones críticas y de alto rendimiento en aeroespacial, médica y electrónica.

La compensación es el coste y el tiempo de ciclo. Los hornos de vacío representan una inversión de capital significativa, y el proceso de crear un vacío y ejecutar el ciclo térmico es más lento que la soldadura fuerte en horno atmosférico.

Tomar la Decisión Correcta para su Objetivo

Comprender el proceso completo le permite seleccionar el enfoque correcto en función de los requisitos específicos de su proyecto en cuanto a coste, volumen y rendimiento.

- Si su enfoque principal es la producción de alto volumen para piezas no críticas: La soldadura fuerte tradicional en horno con fundente suele ser el método más rentable, pero asegúrese de tener en cuenta los requisitos de limpieza posterior a la soldadura.

- Si su enfoque principal es la máxima resistencia y limpieza de la unión: La soldadura fuerte al vacío es la opción superior, ya que ofrece resultados de primera calidad al eliminar el riesgo de atrapamiento de fundente y contaminación.

- Si está uniendo metales reactivos como titanio o superaleaciones: Una atmósfera controlada, especialmente un vacío, no es opcional, es esencial para prevenir la formación de óxidos quebradizos que comprometerían la unión.

Dominar el proceso de soldadura fuerte significa diseñar la unión desde el principio controlando estas variables fundamentales para lograr una conexión fiable y robusta.

Tabla Resumen:

| Etapa | Proceso Clave | Parámetros Críticos |

|---|---|---|

| 1. Calentamiento y Prep. | Calentamiento uniforme del conjunto | Velocidad de rampa lenta, expansión del metal base |

| 2. Activación Superficial | Eliminación de óxido mediante fundente o vacío | Punto de fusión del fundente, nivel de vacío |

| 3. Flujo del Metal de Aporte | El aporte líquido fluye hacia el espacio de la unión | Temperatura de soldadura fuerte, acción capilar |

| 4. Enfriamiento y Solidificación | Enfriamiento controlado para la formación del enlace | Velocidad de enfriamiento para prevenir el estrés |

| Comparación de Métodos | Soldadura Fuerte en Horno | Soldadura Fuerte al Vacío |

| Alto volumen, rentable | Máxima resistencia, sin fundente, limpio | |

| Requiere limpieza de fundente posterior a la soldadura | Mayor coste, tiempo de ciclo más largo |

¿Necesita una solución de soldadura fuerte fiable para su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de soldadura fuerte y consumibles, para ayudarle a lograr uniones metálicas fuertes y consistentes. Ya sea que necesite soldadura fuerte en horno de alto volumen o soldadura fuerte al vacío de precisión para aplicaciones críticas, nuestra experiencia garantiza resultados óptimos. Contacte con nuestros expertos hoy mismo para discutir sus requisitos específicos de soldadura fuerte y descubrir cómo KINTEK puede mejorar su proceso de unión.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es la función de un horno de secado al vacío para el procesamiento de PEO? Clave para electrolitos de estado sólido de alto rendimiento

- ¿Cuál es la función principal de un horno de resistencia al vacío en la recuperación de residuos peligrosos de magnesio?

- ¿Cuáles son los beneficios del recocido al vacío? Logre piezas prístinas y libres de óxido con propiedades de material superiores

- ¿Cómo contribuye un horno de vacío a la formación de membranas de electrolito sólido? Lograr materiales densos y sin defectos

- ¿Cuál es la aplicación crítica de un sistema de bomba de vacío en tratamientos ion-termquímicos? Asegurar una unión superior

- ¿Cuáles son los beneficios de usar una zona caliente adecuada en un horno? Mejora la eficiencia y la calidad del producto

- ¿Qué material se utiliza para la soldadura fuerte? Seleccione el metal de aportación adecuado para una unión fuerte y duradera

- ¿Se realiza la calcinación en un alto horno? Aclarando el propósito de los hornos industriales