En esencia, la deposición de material es un proceso de fabricación en el que un objeto se construye mediante la adición selectiva de material, generalmente capa por capa, a partir de un archivo de diseño digital. Este método es el principio fundamental detrás de lo que se conoce más comúnmente como fabricación aditiva o impresión 3D. Es un contraste directo con los métodos sustractivos tradicionales, donde el material se elimina de un bloque más grande para crear la forma final.

El cambio crucial a comprender es que la deposición de material transforma la fabricación de un proceso de "esculpir" a uno de "construir". Esta diferencia fundamental desbloquea una libertad de diseño y una eficiencia de materiales sin precedentes, pero también introduce un nuevo conjunto de consideraciones de producción.

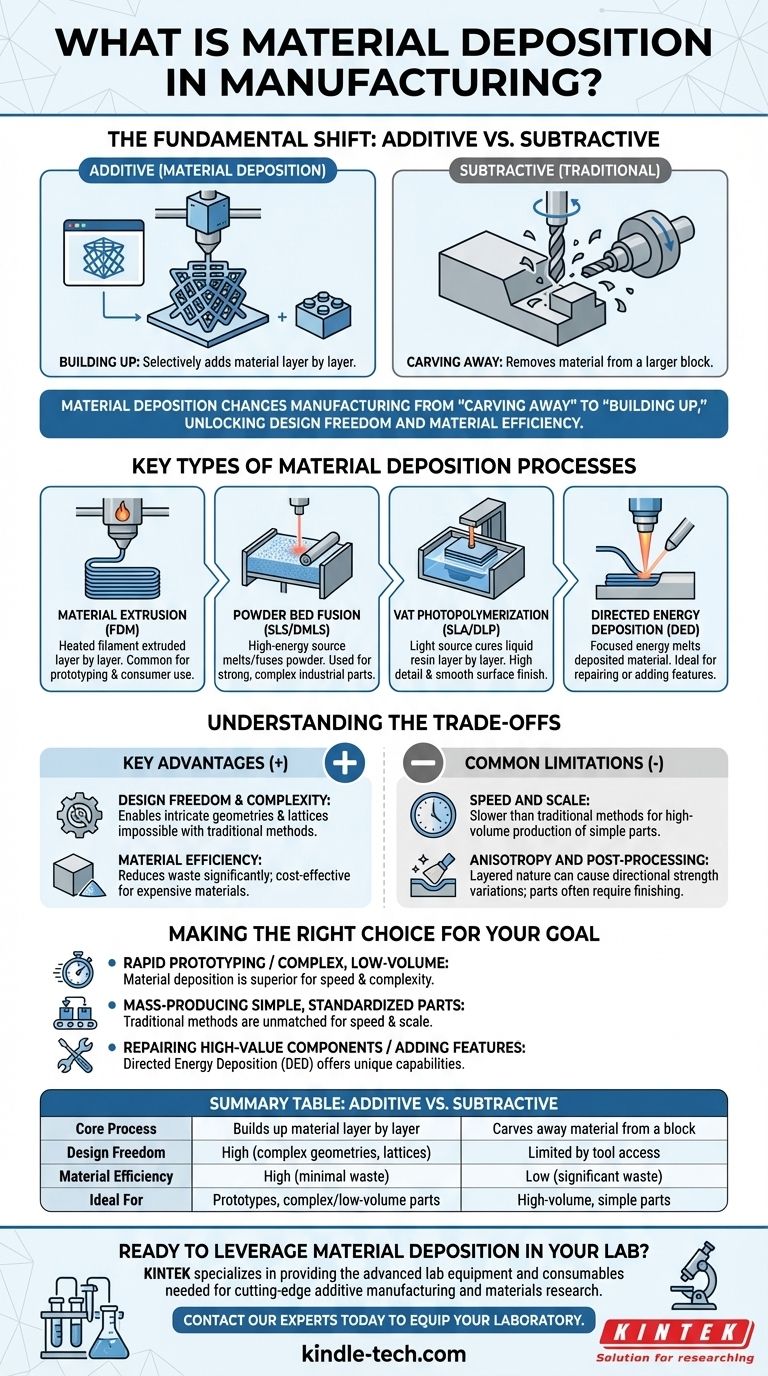

El cambio fundamental: Aditivo frente a Sustractivo

Para comprender la importancia de la deposición de material, es esencial compararla con el paradigma de fabricación que desafía.

El enfoque tradicional: Fabricación Sustractiva

La fabricación tradicional generalmente comienza con un bloque sólido de material, como metal, plástico o madera.

Herramientas como fresadoras CNC, tornos y taladros cortan, muelen o perforan el material sobrante para revelar la pieza final. Esto es análogo a un escultor que talla una estatua a partir de un bloque de mármol.

El paradigma moderno: Fabricación Aditiva

La deposición de material, el motor de la fabricación aditiva, comienza desde cero.

Añade material sistemáticamente solo donde se necesita para formar el objeto, capa por capa microscópica. Esto se parece más a construir un objeto con bloques de LEGO, pero a una escala increíblemente fina.

Tipos clave de procesos de deposición de material

La deposición de material no es una única tecnología, sino una categoría de procesos, cada uno con fortalezas y aplicaciones únicas.

Extrusión de Material (FDM)

Esta es la forma más reconocida de impresión 3D. Un filamento termoplástico se calienta y se extruye a través de una boquilla, construyendo el objeto capa por capa a medida que el material se enfría y solidifica. Es común para la creación de prototipos y aplicaciones de consumo.

Fusión de Lecho de Polvo (SLS/DMLS)

En este proceso, una fuente de energía de alta intensidad, como un láser o un haz de electrones, funde y fusiona selectivamente partículas finas de polvo de plástico o metal en un lecho. Después de que cada capa se fusiona, se extiende una nueva capa de polvo por encima. Esto se utiliza para crear piezas industriales fuertes y complejas.

Fotopolimerización en Cuba (SLA/DLP)

Este método utiliza una fuente de luz —un láser (SLA) o un proyector digital (DLP)— para curar selectivamente una resina fotopolímera líquida en una cuba. El objeto se construye capa por capa a medida que el líquido se endurece hasta convertirse en un sólido. Es conocido por producir piezas con detalles muy altos y acabados superficiales lisos.

Deposición de Energía Dirigida (DED)

DED utiliza una fuente de energía térmica enfocada, como un láser o un haz de electrones, para fundir el material a medida que se deposita. A menudo se utiliza con polvo o alambre metálico, esta técnica se emplea frecuentemente para reparar o añadir características a componentes grandes existentes, como las palas de las turbinas.

Comprensión de las compensaciones

Como cualquier tecnología, la deposición de material conlleva ventajas y limitaciones distintas que definen sus casos de uso ideales.

Ventaja clave: Libertad de diseño y complejidad

Los procesos de deposición pueden crear geometrías internas intrincadas, estructuras de celosía y formas orgánicas que son imposibles o prohibitivamente caras de producir con métodos sustractivos tradicionales.

Ventaja clave: Eficiencia de materiales

Dado que el material solo se añade donde se necesita, el desperdicio se reduce drásticamente en comparación con tallar una pieza pequeña a partir de un gran bloque de material en bruto. Esto es especialmente rentable cuando se utilizan materiales caros como el titanio.

Limitación común: Velocidad y escala

Para la producción de gran volumen de piezas relativamente simples, los métodos tradicionales como el moldeo por inyección son significativamente más rápidos y rentables por unidad. La deposición capa por capa puede ser un proceso lento.

Limitación común: Anisotropía y posprocesamiento

La naturaleza estratificada de las piezas depositadas puede crear variaciones direccionales en la resistencia, conocida como anisotropía. Muchas piezas también requieren pasos de posprocesamiento como lijado, pulido o tratamiento térmico para lograr el acabado superficial y las propiedades mecánicas deseadas.

Tomar la decisión correcta para su objetivo

El mejor método de fabricación depende totalmente de las limitaciones y objetivos específicos de su proyecto.

- Si su enfoque principal es la creación rápida de prototipos o la creación de piezas de bajo volumen altamente complejas: La deposición de material es casi siempre la opción superior debido a su velocidad en la producción de diseños iniciales y su capacidad para manejar la complejidad.

- Si su enfoque principal es la producción en masa de millones de piezas simples y estandarizadas al menor coste posible: La fabricación sustractiva o formativa tradicional (p. ej., moldeo) sigue siendo el estándar de la industria por su velocidad y escala inigualables.

- Si su enfoque principal es reparar componentes metálicos de alto valor o añadir características personalizadas a piezas existentes: La deposición de energía dirigida (DED) ofrece capacidades únicas que otros métodos no pueden igualar.

Comprender la deposición de material ya no es una habilidad de nicho; es un pilar fundamental de la ingeniería, el diseño y la fabricación modernos.

Tabla resumen:

| Aspecto | Aditivo (Deposición de material) | Sustractivo (Tradicional) |

|---|---|---|

| Proceso central | Construye material capa por capa | Talla material de un bloque |

| Libertad de diseño | Alta (geometrías complejas, celosías) | Limitada por el acceso de la herramienta |

| Eficiencia de materiales | Alta (desperdicio mínimo) | Baja (desperdicio significativo) |

| Ideal para | Prototipos, piezas complejas/bajo volumen | Piezas de alto volumen y simples |

¿Listo para aprovechar la deposición de material en su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la fabricación aditiva de vanguardia y la investigación de materiales. Ya sea que esté desarrollando nuevos materiales para la impresión 3D o analizando las propiedades de las capas depositadas, nuestras soluciones apoyan su innovación.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos equipar su laboratorio para el futuro de la fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es CVD en tecnología? Una guía sobre la deposición química de vapor para materiales avanzados

- ¿Cuáles son los pasos en la producción de grafeno? Dominando el proceso CVD para una producción de alta calidad

- ¿Cuáles son los principales métodos de recubrimiento en las plaquitas de carburo? Elija el proceso adecuado para sus necesidades de mecanizado

- ¿Cuáles son los pasos generales involucrados en el proceso HTCVD? Dominando la deposición de películas a alta temperatura

- ¿Qué papel juega un reactor horizontal de deposición química de vapor (CVD) en el crecimiento de nanotubos de carbono?

- ¿Cómo ocurren los pasos de reacción superficial y deposición en un proceso CVD? Domina la mecánica del crecimiento de películas delgadas

- ¿Qué desafíos se asocian con el uso de CVD en la tecnología CMOS? Superando las barreras de costo y precisión

- ¿Qué es un proceso de deposición física de vapor? Una guía para recubrimientos de película delgada de alto rendimiento