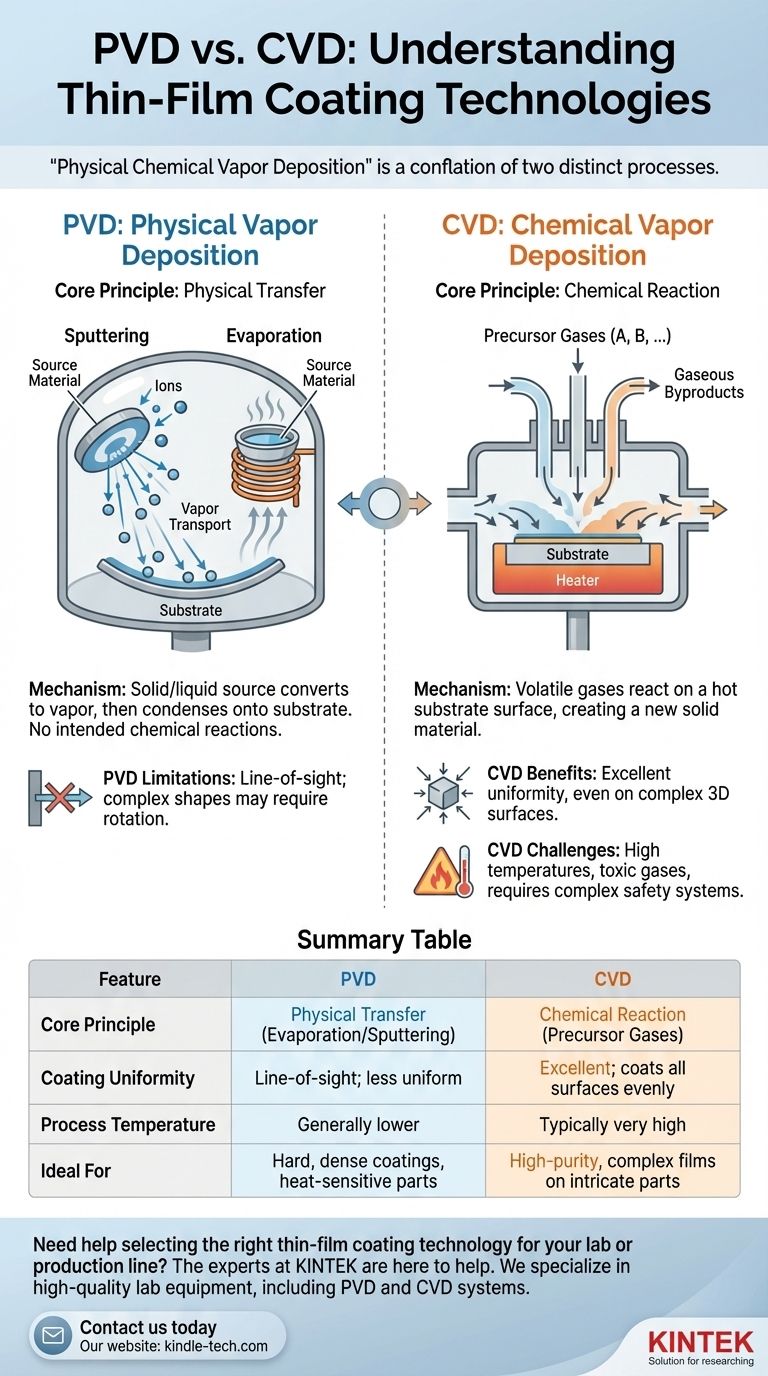

Cabe destacar que el término "deposición física química de vapor" no es una clasificación industrial estándar. Parece ser una combinación de dos tecnologías de recubrimiento de película delgada distintas y fundamentales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La PVD utiliza procesos físicos como la evaporación o la pulverización catódica para transferir un material de una fuente a un sustrato, mientras que la CVD utiliza reacciones químicas entre gases precursores para hacer crecer un nuevo material directamente sobre la superficie del sustrato.

La diferencia fundamental es simple: la PVD mueve físicamente un material de una fuente a un objetivo, mientras que la CVD crea un material completamente nuevo en la superficie del objetivo a través de una reacción química. Su elección entre ellas depende del material requerido, la forma de la pieza y las condiciones del proceso que la pieza puede soportar.

Comprendiendo la Deposición Física de Vapor (PVD)

El Principio Fundamental: Una Transición Física

La Deposición Física de Vapor es fundamentalmente un proceso de cambio de fase. Un material fuente sólido o líquido se convierte en fase de vapor y luego se transporta en un ambiente de vacío, donde se condensa de nuevo en una película delgada y sólida sobre la superficie del objeto que se está recubriendo (el sustrato).

No se pretende que ocurran reacciones químicas. La película depositada tiene la misma composición química básica que el material fuente.

Métodos Clave de PVD

El proceso se define por cómo se vaporiza el material fuente. Los dos métodos principales son la pulverización catódica y la evaporación.

La pulverización catódica implica bombardear un objetivo sólido del material de recubrimiento con iones de alta energía, que desprenden físicamente átomos de la superficie del objetivo. Estos átomos eyectados luego viajan y se depositan sobre el sustrato.

La evaporación utiliza calor para elevar la temperatura del material fuente en alto vacío hasta que hierve o se sublima, creando un vapor que luego se condensa sobre el sustrato más frío.

Aplicaciones Comunes de PVD

La PVD es valorada por producir recubrimientos densos, duros y adherentes.

Se utiliza ampliamente para aplicar recubrimientos resistentes a la temperatura en componentes aeroespaciales, capas duras y resistentes a la corrosión en herramientas de corte, y películas ópticas o conductoras delgadas para semiconductores y paneles solares.

Comprendiendo la Deposición Química de Vapor (CVD)

El Principio Fundamental: Una Reacción Química

La Deposición Química de Vapor es un proceso químico. En lugar de mover físicamente un material, la CVD introduce uno o más gases precursores volátiles en una cámara de reacción que contiene el sustrato.

Estos gases se descomponen o reaccionan entre sí en la superficie caliente del sustrato, dejando una película sólida de un nuevo material. Los subproductos gaseosos en exceso se bombean fuera de la cámara.

Cómo Funciona la CVD

La pieza a recubrir se coloca dentro de una cámara de reacción, que a menudo está bajo vacío. Se introducen gases precursores y se aplica energía (generalmente calor) al sustrato.

Esta energía impulsa una reacción química en la superficie, que "crece" la película deseada. El proceso continúa hasta que la película alcanza el espesor requerido.

Aplicaciones Comunes de CVD

La CVD es esencial para crear películas de muy alta pureza y alto rendimiento.

Es una piedra angular de la industria de semiconductores para crear las complejas estructuras en capas de los microchips. También se utiliza para producir recubrimientos resistentes al desgaste en herramientas, cultivar nanotubos de carbono y depositar materiales fotovoltaicos para células solares de película delgada.

Comprendiendo las Ventajas y Desventajas

Limitaciones de PVD: Línea de Visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Esto puede dificultar la obtención de un recubrimiento uniforme en piezas con geometrías complejas, como aquellas con huecos profundos o superficies ocultas. A menudo, las piezas deben rotarse y reposicionarse para asegurar una cobertura uniforme.

Desafíos de CVD: Altas Temperaturas y Complejidad

La CVD a menudo requiere temperaturas de sustrato muy altas para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir sin dañarse.

Además, los gases precursores utilizados pueden ser altamente tóxicos, corrosivos o pirofóricos (se encienden en el aire), lo que requiere sistemas sofisticados de manipulación y seguridad. Las referencias señalan que la CVD a menudo requiere un alto nivel de habilidad del operador.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología correcta requiere comprender sus limitaciones de material y geométricas.

- Si su enfoque principal es un recubrimiento denso y duro en una forma relativamente simple: la PVD suele ser la solución más directa y rentable, destacada por su excelente adhesión.

- Si su enfoque principal es un recubrimiento altamente puro y uniforme en una superficie 3D compleja: la CVD es el método superior, ya que los precursores gaseosos pueden alcanzar todas las superficies expuestas.

- Si su enfoque principal es crear un material compuesto a partir de diferentes elementos: la CVD es la elección natural, ya que su base es la formación de nuevos materiales a través de reacciones químicas.

- Si su enfoque principal es recubrir un sustrato sensible al calor como el plástico: ciertos procesos PVD de baja temperatura suelen ser más adecuados que la CVD tradicional de alta temperatura.

En última instancia, comprender el mecanismo central (una transferencia física versus una reacción química) es clave para seleccionar la tecnología ideal para su aplicación.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Principio Fundamental | Transferencia física de material (evaporación/pulverización catódica) | Reacción química de gases precursores en el sustrato |

| Uniformidad del Recubrimiento | Línea de visión; menos uniforme en formas complejas | Excelente; los gases recubren todas las superficies expuestas uniformemente |

| Temperatura del Proceso | Generalmente más baja | Típicamente muy alta |

| Ideal Para | Recubrimientos duros y densos en formas más simples; sustratos sensibles al calor | Películas compuestas de alta pureza y complejas en piezas intrincadas |

¿Necesita ayuda para seleccionar la tecnología de recubrimiento de película delgada adecuada para su laboratorio o línea de producción? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad, incluidos sistemas PVD y CVD, adaptados a sus requisitos de aplicación específicos.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar su proceso de recubrimiento, optimizar el rendimiento del material e impulsar su investigación o fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato