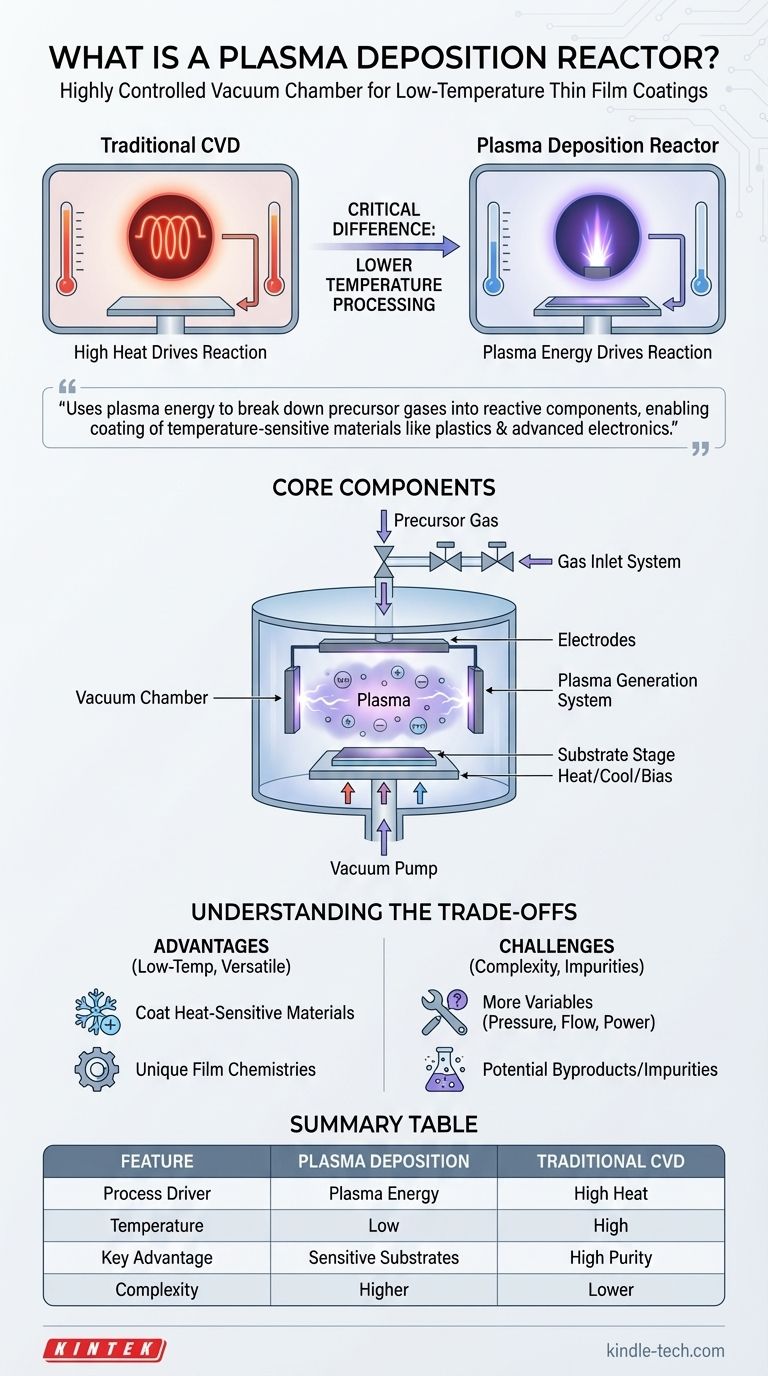

Un reactor de deposición de plasma es una cámara de vacío altamente controlada diseñada para hacer crecer recubrimientos delgados y duraderos sobre una superficie utilizando un gas energizado conocido como plasma. Es una forma especializada de sistema de deposición química de vapor (CVD), pero con una diferencia crítica: en lugar de depender únicamente del calor elevado para desencadenar reacciones químicas, utiliza plasma para activar los materiales de recubrimiento. Esto permite que el proceso de deposición ocurra a temperaturas significativamente más bajas.

El propósito central de un reactor de deposición de plasma es utilizar la energía del plasma para descomponer los gases precursores en componentes reactivos. Este cambio fundamental del calor elevado a la energía del plasma hace posible recubrir materiales sensibles a la temperatura, como plásticos y componentes electrónicos avanzados, con películas delgadas de alto rendimiento.

Deconstruyendo el Proceso de Deposición de Plasma

Para entender el reactor, primero debe comprender el proceso que permite. Es una poderosa evolución de una técnica industrial bien establecida.

La Base: Deposición Química de Vapor (CVD)

En la CVD tradicional, una pieza (o "sustrato") se coloca dentro de una cámara de reacción.

Se introduce un gas o vapor específico que contiene el material de recubrimiento. Las altas temperaturas hacen que este gas reaccione y se descomponga, dejando una capa sólida del material deseado en la superficie de la pieza.

La Mejora: Introducción del Plasma

Un reactor de deposición de plasma añade otro paso: genera plasma.

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado, típicamente por un fuerte campo eléctrico, hasta que sus átomos se rompen en una sopa de iones cargados, electrones y especies neutras altamente reactivas llamadas radicales.

Cómo el Plasma Cambia el Juego

La inmensa energía contenida dentro del plasma proporciona la energía de activación necesaria para las reacciones químicas.

Los radicales altamente reactivos creados en el plasma se unen fácilmente a la superficie del sustrato, construyendo la capa de recubrimiento capa por capa.

Debido a que el plasma, no el calor, impulsa la reacción, todo el proceso puede ejecutarse a temperaturas mucho más bajas. Esta es la ventaja más importante de la tecnología.

Componentes Principales de un Reactor de Deposición de Plasma

Aunque los diseños varían, casi todos los reactores de deposición de plasma comparten un conjunto común de componentes funcionales.

La Cámara de Vacío

Este es el recinto sellado (el "cuerpo de la caldera") donde tiene lugar todo el proceso. Se bombea hasta un casi vacío para eliminar el aire y otros contaminantes que podrían interferir con la reacción.

El Sistema de Entrada de Gas

Un sistema de válvulas y controladores de flujo másico controlado con precisión introduce uno o más gases precursores en la cámara. La mezcla exacta y el caudal de estos gases determinan la composición química final del recubrimiento.

El Sistema de Generación de Plasma

Este es el corazón del reactor. Típicamente consiste en electrodos conectados a una fuente de energía (como una fuente de radiofrecuencia o CC). Cuando se activa, crea un potente campo eléctrico que enciende el gas en un plasma brillante.

La Etapa del Sustrato

Aquí es donde se coloca el objeto a recubrir. Esta etapa a menudo puede calentarse, enfriarse o polarizarse eléctricamente para dar a los ingenieros otra capa de control sobre las propiedades finales de la película, como su densidad y adhesión.

Comprendiendo las Ventajas y Desventajas

El uso de plasma proporciona poderosos beneficios, pero también introduce desafíos únicos que deben gestionarse.

La Ventaja Principal: Procesamiento a Baja Temperatura

La capacidad de depositar recubrimientos duros y densos en materiales que no pueden soportar altas temperaturas es revolucionaria. Esto abre aplicaciones para plásticos, polímeros y dispositivos electrónicos complejos.

El Desafío: Complejidad del Proceso

Un proceso de plasma tiene más variables que uno térmico. Los ingenieros deben controlar con precisión la presión del gas, los caudales de gas, la potencia de RF, la frecuencia y la temperatura del sustrato. Una pequeña desviación en cualquier parámetro puede alterar significativamente las características del recubrimiento.

La Limitación: Impurezas Potenciales

Las reacciones químicas en el plasma son complejas y pueden crear subproductos no deseados. Por ejemplo, si se utiliza un gas de hidrocarburo, los átomos de hidrógeno pueden incrustarse en la película final, lo que puede afectar su dureza o propiedades ópticas. Esto requiere una cuidadosa sintonización del proceso para mitigar.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un proceso basado en plasma depende completamente de las propiedades de su sustrato y del resultado deseado del recubrimiento.

- Si su enfoque principal es recubrir materiales sensibles al calor: La deposición mejorada por plasma es a menudo la única opción viable, ya que evita la necesidad de reacciones destructivas a alta temperatura.

- Si su enfoque principal es la máxima pureza y densidad de la película: La CVD tradicional de alta temperatura puede ser superior para ciertos materiales, ya que el calor extremo puede ayudar a crear una estructura cristalina más perfecta con menos impurezas.

- Si su enfoque principal es la versatilidad y los materiales novedosos: La deposición de plasma sobresale al permitir la creación de químicas de película únicas a partir de combinaciones de gases que no reaccionarían solo en condiciones térmicas.

En última instancia, el reactor de plasma es una herramienta crítica para la ciencia de materiales moderna, lo que permite la creación de recubrimientos avanzados que de otro modo serían imposibles de producir.

Tabla Resumen:

| Característica | Reactor de Deposición de Plasma | CVD Tradicional |

|---|---|---|

| Impulsor del Proceso | Energía de Plasma | Calor Elevado |

| Temperatura | Baja (Ideal para sustratos sensibles) | Alta |

| Ventaja Clave | Recubre plásticos y componentes electrónicos | Alta pureza de la película |

| Complejidad | Mayor (más variables a controlar) | Menor |

¿Listo para mejorar sus materiales con recubrimientos de película delgada de precisión? KINTEK se especializa en equipos de laboratorio avanzados, incluidos reactores de deposición de plasma, para ayudarle a recubrir sustratos sensibles a la temperatura como plásticos y componentes electrónicos con películas de alto rendimiento. Nuestra experiencia garantiza que obtenga la solución adecuada para sus necesidades específicas de investigación o producción. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los desafíos de recubrimiento de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es la deposición química de vapor mejorada por plasma a baja presión? Una guía para el recubrimiento de películas delgadas a baja temperatura

- ¿Cuál es la dureza del recubrimiento DLC? Una guía desde 10 GPa hasta la dureza de nivel diamante

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Dónde se utiliza el PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura para materiales avanzados

- ¿Cuáles son las propiedades del recubrimiento de dióxido de silicio depositado por PECVD a baja temperatura y presión? Logre un aislamiento superior en sustratos sensibles

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el proceso de PACVD? Logre recubrimientos de alta calidad a temperaturas más bajas

- ¿Cuáles son las características y aplicaciones del Depósito Químico de Vapor Asistido por Plasma (PECVD)? Recubrimiento de Película a Alta Velocidad y Baja Temperatura