En resumen, "diamante PVD" es la mayoría de las veces un término de marketing, no técnico. Describe un producto recubierto mediante Deposición Física de Vapor (PVD) para lograr un acabado altamente duradero que puede tener una estética específica, pero no es una capa de diamante real. El proceso PVD une una película microscópicamente delgada de un material duro y resistente a un metal base en un vacío, creando una superficie muy superior a los recubrimientos tradicionales.

El término "diamante PVD" se utiliza para transmitir la dureza y la calidad premium de un recubrimiento, no su composición. La tecnología subyacente, la Deposición Física de Vapor, es un sofisticado proceso de recubrimiento al vacío que crea superficies de película delgada excepcionalmente duras, puras y duraderas en una amplia gama de productos.

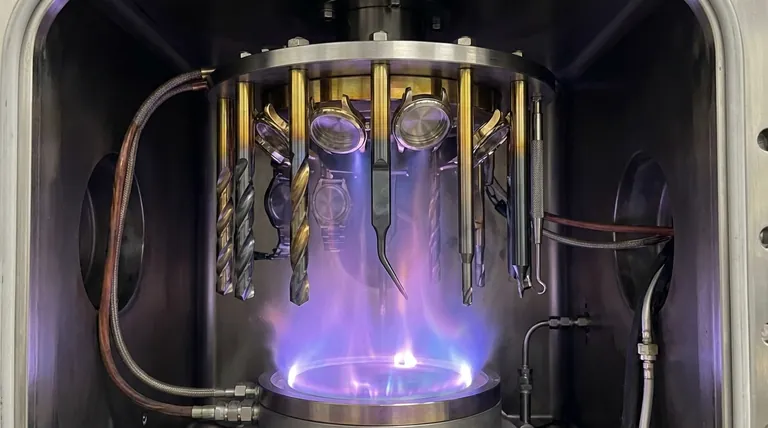

¿Cómo funciona realmente el proceso PVD?

La Deposición Física de Vapor es un proceso de alta tecnología que cambia fundamentalmente las propiedades de la superficie de un material. Se entiende mejor como una secuencia de tres etapas realizada dentro de una cámara de alto vacío.

Etapa 1: Vaporización

Primero, un material fuente sólido, a menudo un metal o cerámica de alta pureza como el titanio o el circonio, se vaporiza. Esto se hace usando calor intenso o plasma, convirtiendo el material sólido directamente en un gas de átomos o moléculas individuales.

Etapa 2: Migración

Estas partículas vaporizadas viajan a través de la cámara de vacío. El vacío es crítico porque asegura que no haya otros átomos (como oxígeno o nitrógeno del aire) con los que el material de recubrimiento pueda chocar, garantizando una película extremadamente pura.

Etapa 3: Deposición

Finalmente, el material vaporizado se deposita sobre el objeto objetivo (el sustrato). Se acumula capa por capa, átomo por átomo, formando un recubrimiento delgado, denso y altamente uniforme que está molecularmente unido a la superficie debajo de él.

Lo que realmente proporcionan los recubrimientos PVD

El resultado del proceso PVD es un acabado que es mucho más que una capa de pintura. Sus características únicas son la razón por la que se utiliza en campos exigentes, desde dispositivos médicos hasta la industria aeroespacial.

Dureza y durabilidad excepcionales

Los recubrimientos PVD son significativamente más duros y más resistentes a la corrosión y al desgaste que los recubrimientos aplicados por métodos tradicionales como la galvanoplastia. Esta unión a nivel atómico hace que el recubrimiento sea extremadamente difícil de astillar o desvanecer.

Pureza y adhesión superiores

Debido a que se aplica al vacío, el recubrimiento es excepcionalmente puro y libre de contaminantes. La fuerte unión al sustrato significa que no se descascarillará ni pelará, proporcionando protección y color duraderos.

Responsable con el medio ambiente

En comparación con procesos como la galvanoplastia, que implican productos químicos agresivos y producen residuos peligrosos, el PVD es un proceso limpio, seco y respetuoso con el medio ambiente.

Comprendiendo las ventajas y desventajas

Si bien el PVD ofrece un rendimiento notable, es crucial comprender sus limitaciones. Una comprensión clara evita conceptos erróneos sobre lo que el recubrimiento puede y no puede hacer.

Es una película delgada

El recubrimiento PVD es increíblemente delgado, a menudo de solo unas pocas micras de espesor. Aunque es extremadamente duro, no cambia las propiedades fundamentales del material base. La resistencia general y la resistencia a las abolladuras de un objeto dependen del sustrato, no del recubrimiento.

Susceptible a arañazos profundos

La dureza del recubrimiento protege excepcionalmente bien contra arañazos leves y el desgaste diario. Sin embargo, un arañazo profundo o un impacto que deforma el metal base debajo aún puede dañar o romper la capa de PVD.

La calidad no es universal

La calidad final, la durabilidad y el color de un recubrimiento PVD dependen en gran medida de los materiales específicos utilizados y de la precisión del proceso de aplicación. Una etiqueta "PVD" por sí sola no es una garantía de la más alta calidad; la reputación del fabricante también es un factor clave.

Tomar la decisión correcta para su producto

Al evaluar un producto comercializado con un acabado de "diamante PVD" o similar, su decisión debe guiarse por su objetivo principal para ese artículo.

- Si su enfoque principal es la estética y la resistencia al desgaste diario: Un recubrimiento PVD en joyas o un reloj es una excelente opción para mantener el color y prevenir pequeños arañazos.

- Si su enfoque principal es el rendimiento extremo: Para herramientas o componentes industriales, busque tipos específicos de recubrimientos PVD como TiN (Nitruro de Titanio) o DLC (Carbono Tipo Diamante), ya que estos ofrecen propiedades documentadas de dureza y lubricidad.

- Si su enfoque principal es el valor: Reconozca que está pagando por un acabado superficial superior que supera drásticamente los recubrimientos tradicionales, no por un producto hecho de un material nuevo e indestructible.

En última instancia, el PVD es una tecnología probada que produce uno de los acabados superficiales más duraderos y de alta calidad disponibles en la actualidad.

Tabla resumen:

| Característica | Qué es el recubrimiento PVD | Qué NO es el recubrimiento PVD |

|---|---|---|

| Composición | Una película delgada de metal o cerámica (por ejemplo, Nitruro de Titanio) | Una capa de diamante real |

| Durabilidad | Extremadamente duro, resistente a los arañazos y a la corrosión | Indestructible o inmune a arañazos profundos |

| Unión | Unión molecular para una adhesión superior, no se descascarilla ni se pela | Una capa superficial como pintura o recubrimiento tradicional |

| Proceso | Un proceso limpio, seco y basado en vacío (Deposición Física de Vapor) | Un proceso húmedo y con muchos químicos como la galvanoplastia |

¿Necesita un recubrimiento duradero y de alto rendimiento para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD para las necesidades de laboratorio. Nuestros recubrimientos proporcionan una dureza, pureza y longevidad excepcionales, protegiendo su valioso equipo del desgaste y la corrosión. Ya sea que requiera recubrimientos específicos como TiN para herramientas o un acabado duradero para componentes de precisión, nuestra experiencia garantiza un resultado superior.

Contacte hoy mismo a nuestros expertos en recubrimientos para discutir cómo la tecnología PVD de KINTEK puede mejorar el rendimiento y la vida útil de sus productos.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se calcula la cobertura de recubrimiento? Una guía práctica para una estimación precisa de materiales

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas