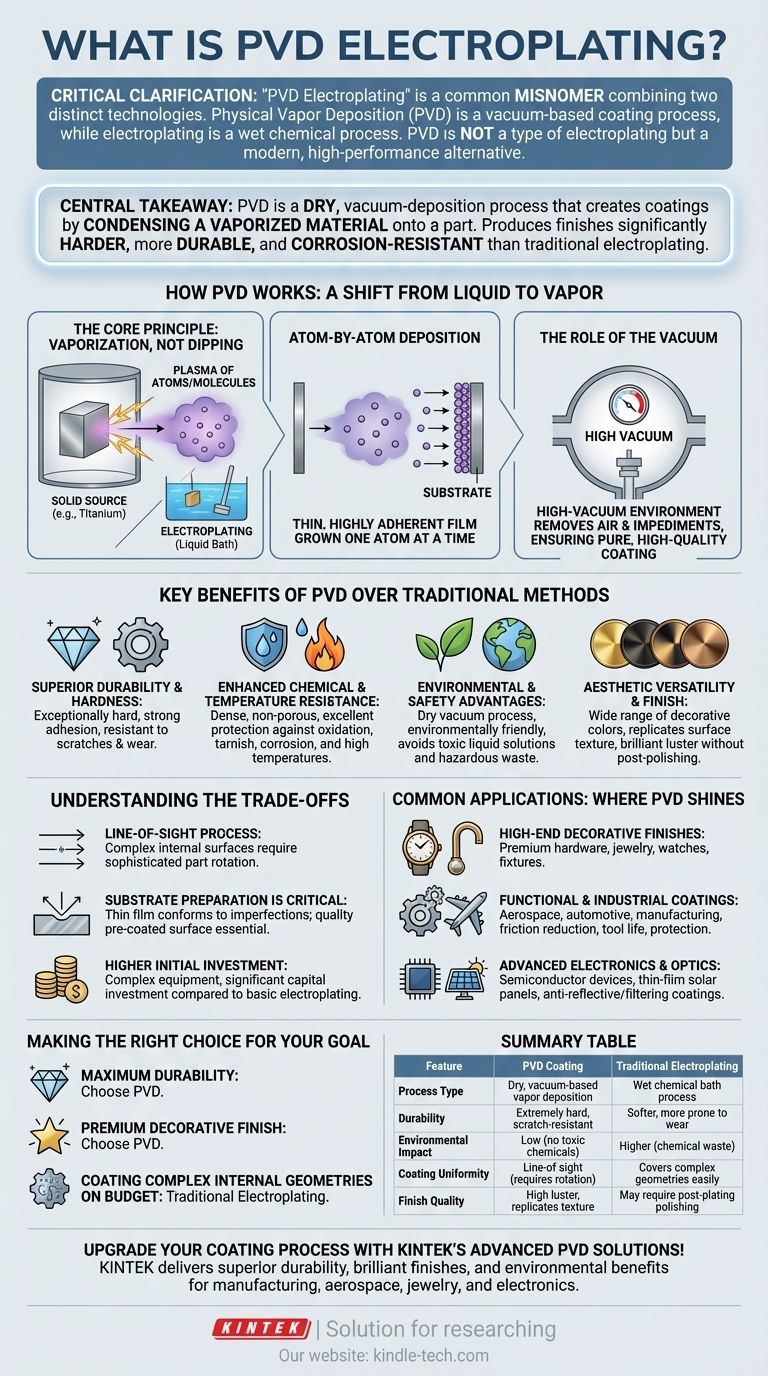

Primero, una aclaración crítica: El término "galvanoplastia PVD" es un error común que combina dos tecnologías distintas. La Deposición Física de Vapor (PVD) es un proceso de recubrimiento de alta tecnología, basado en vacío, mientras que la galvanoplastia es un proceso químico húmedo. Aunque ambos pueden aplicar un acabado metálico, el PVD no es un tipo de galvanoplastia, sino que a menudo se considera una alternativa moderna de alto rendimiento.

La conclusión central es que el PVD es un proceso de deposición en seco y al vacío que crea recubrimientos al condensar un material vaporizado sobre una pieza. Este método produce acabados que son significativamente más duros, más duraderos y más resistentes a la corrosión que los logrados mediante la galvanoplastia química tradicional.

Cómo funciona el PVD: un cambio del líquido al vapor

La Deposición Física de Vapor es fundamentalmente diferente de los baños químicos de la galvanoplastia. El proceso es completamente "seco" y ocurre bajo un alto vacío.

El principio fundamental: vaporización, no inmersión

En el PVD, un material fuente sólido (como titanio o circonio) se vaporiza en un plasma de átomos o moléculas dentro de una cámara de vacío. Este vapor se controla con precisión y se dirige hacia las piezas que se van a recubrir.

Esto contrasta fuertemente con la galvanoplastia, que implica sumergir las piezas en una solución química y usar una corriente eléctrica para hacer que los iones metálicos disueltos se depositen en la superficie.

Deposición átomo por átomo

El material vaporizado viaja a través de la cámara de vacío y se condensa sobre el sustrato, formando una película delgada y altamente adherente. Este recubrimiento se forma átomo por átomo, lo que resulta en una capa extremadamente densa, uniforme y fuerte.

El papel del vacío

El proceso debe ocurrir en un ambiente de alto vacío. Esto elimina el aire y otras partículas de gas que de otro modo podrían reaccionar o impedir el vapor, asegurando un recubrimiento puro y de alta calidad.

Beneficios clave del PVD sobre los métodos tradicionales

El PVD se desarrolló para proporcionar características funcionales que los métodos más antiguos no podían. Su adopción en el acabado decorativo es un testimonio de su rendimiento superior.

Durabilidad y dureza superiores

Los recubrimientos PVD son excepcionalmente duros y tienen un alto nivel de adhesión al sustrato. Esto los hace increíblemente resistentes a los arañazos, la abrasión y el desgaste.

Mayor resistencia química y a la temperatura

La naturaleza densa y no porosa de los recubrimientos PVD proporciona una excelente protección contra la oxidación, el deslustre y la corrosión. También pueden diseñarse para soportar temperaturas muy altas.

Ventajas ambientales y de seguridad

Como proceso de vacío en seco, el PVD es significativamente más respetuoso con el medio ambiente que el chapado basado en productos químicos. Evita el uso de soluciones líquidas tóxicas y la eliminación de residuos peligrosos asociados.

Versatilidad estética y acabado

El PVD puede producir una amplia gama de colores para acabados decorativos, desde tonos latón y oro hasta negro, bronce y aspectos iridiscentes. El proceso replica perfectamente la textura de la superficie subyacente, proporcionando un brillo excelente en piezas pulidas sin necesidad de pulido posterior al recubrimiento.

Entendiendo las compensaciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Es un proceso de línea de visión

El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que las superficies internas complejas o las áreas profundamente empotradas pueden no recibir un recubrimiento uniforme sin una rotación sofisticada de la pieza.

La preparación del sustrato es crítica

El PVD es un proceso de película delgada que se adapta con precisión a la superficie existente. No ocultará arañazos, abolladuras u otras imperfecciones. La calidad del acabado final depende directamente de la calidad de la superficie prerrevestida.

Mayor inversión inicial

El equipo de PVD es complejo y requiere una inversión de capital significativa en comparación con una configuración básica de galvanoplastia. Esto puede hacerlo menos económico para aplicaciones a muy pequeña escala o de bajo costo.

Aplicaciones comunes: donde brilla el PVD

Las propiedades únicas del PVD lo convierten en la opción preferida para una amplia gama de aplicaciones exigentes.

Acabados decorativos de alta gama

El PVD se utiliza ampliamente para herrajes, joyas, relojes y accesorios de primera calidad. Proporciona un acabado que se mantiene impecable durante años, resistiendo el desgaste del uso diario.

Recubrimientos funcionales e industriales

En las industrias aeroespacial, automotriz y manufacturera, los recubrimientos PVD se utilizan para reducir la fricción en piezas móviles, aumentar la vida útil de las herramientas de corte y proteger los componentes de entornos extremos.

Electrónica y óptica avanzadas

La precisión del PVD es esencial para la fabricación de dispositivos semiconductores, paneles solares de película delgada y recubrimientos de vidrio especializados que proporcionan propiedades antirreflectantes o de filtrado.

Tomando la decisión correcta para su objetivo

La selección de la tecnología de recubrimiento correcta depende completamente de los requisitos estéticos y de rendimiento específicos de su proyecto.

- Si su objetivo principal es la máxima durabilidad y resistencia al desgaste: El PVD es la opción superior debido a su dureza y fuerte unión atómica con el sustrato.

- Si su objetivo principal es un acabado decorativo premium: El PVD ofrece una gama más amplia de colores y un acabado más consistente y duradero que es altamente resistente al deslustre y los arañazos.

- Si su objetivo principal es recubrir geometrías internas complejas con un presupuesto ajustado: La galvanoplastia tradicional puede ser más adecuada, ya que no tiene las limitaciones de línea de visión del PVD.

Al comprender las diferencias fundamentales entre estos procesos, puede elegir la tecnología que realmente cumpla con los requisitos de rendimiento y calidad de su producto.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanoplastia tradicional |

|---|---|---|

| Tipo de proceso | Deposición de vapor en seco, basada en vacío | Proceso de baño químico húmedo |

| Durabilidad | Extremadamente duro, resistente a los arañazos | Más blando, más propenso al desgaste |

| Impacto ambiental | Bajo (sin productos químicos tóxicos) | Mayor (residuos químicos) |

| Uniformidad del recubrimiento | Línea de visión (requiere rotación) | Cubre geometrías complejas fácilmente |

| Calidad del acabado | Alto brillo, replica la textura de la superficie | Puede requerir pulido posterior al chapado |

¡Mejore su proceso de recubrimiento con las soluciones PVD avanzadas de KINTEK!

Como proveedor líder de equipos de laboratorio e industriales, KINTEK se especializa en sistemas de recubrimiento PVD que ofrecen durabilidad superior, acabados brillantes y beneficios ambientales. Ya sea que trabaje en manufactura, aeroespacial, joyería o electrónica, nuestra tecnología PVD puede mejorar el rendimiento y la vida útil de sus productos.

Contacte a nuestros expertos hoy para discutir cómo el recubrimiento PVD puede transformar sus productos y darle una ventaja competitiva.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado