En un horno rotatorio, el refractario es un revestimiento crítico resistente al calor instalado dentro de la carcasa de acero principal. Su propósito principal es aislar la carcasa estructural de las temperaturas extremas del proceso interno, prevenir la pérdida de calor al medio ambiente y resistir el desgaste químico y físico del material que se está procesando.

El refractario es más que solo aislamiento; es un sistema diseñado que dicta la integridad estructural, la eficiencia térmica y la vida útil operativa del horno. La selección del refractario correcto es un equilibrio cuidadoso entre el rendimiento térmico, la resistencia química y la durabilidad mecánica.

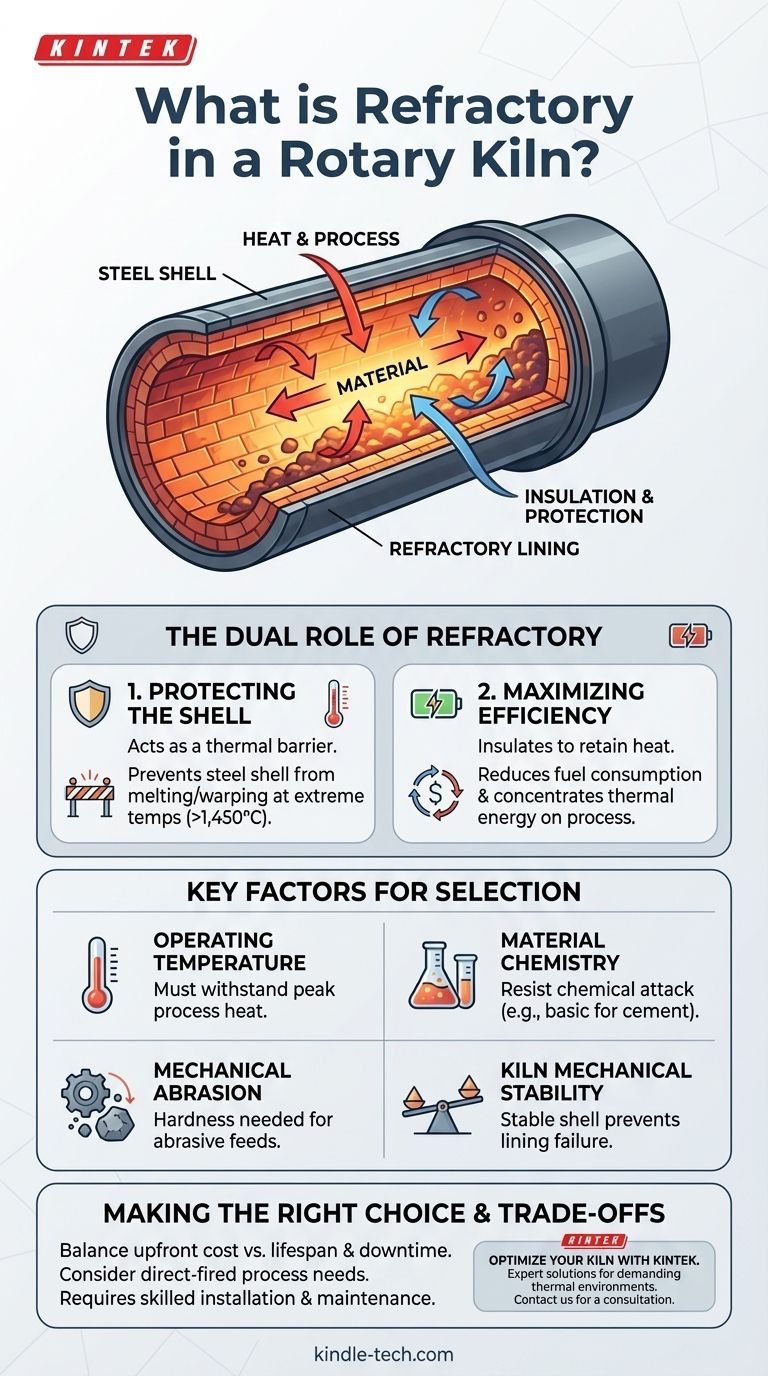

El Doble Papel del Revestimiento Refractario

El revestimiento refractario cumple dos propósitos fundamentales que son esenciales para la función y longevidad del horno. No es un componente opcional en los hornos de calentamiento directo, sino una parte central del diseño.

Protección de la Carcasa del Horno

La función principal es la protección. La carcasa de acero de un horno rotatorio proporciona la estructura mecánica, pero fallaría rápidamente, se deformaría o se derretiría si se expusiera directamente a las temperaturas operativas típicas, que pueden superar los 1.450 °C (2.640 °F).

El revestimiento refractario actúa como una barrera térmica, manteniendo la temperatura de la carcasa dentro de límites mecánicos seguros. Esto es crucial para mantener la integridad estructural de todo el conjunto del horno mientras gira.

Maximización de la Eficiencia Térmica

La segunda función es el aislamiento. Al minimizar la cantidad de calor que escapa a través de la carcasa del horno, el revestimiento refractario asegura que la energía térmica se concentre en el material que se está procesando.

Esta retención de calor es vital para reducir el consumo de combustible y asegurar que las reacciones químicas o los cambios físicos deseados ocurran de manera eficiente dentro del material.

Factores Clave que Influyen en la Selección del Refractario

Elegir un refractario no es una decisión de talla única. Es una elección de ingeniería altamente específica basada en las condiciones únicas de la aplicación de cada horno.

Temperatura de Operación

La temperatura máxima del proceso es la primera consideración. Los refractarios están clasificados para diferentes temperaturas de servicio, y seleccionar uno que pueda soportar el calor máximo del horno no es negociable.

Química del Material

El material que se procesa dicta la resistencia química requerida. Por ejemplo, el ambiente alcalino en un horno de cemento requiere refractarios básicos como ladrillos de magnesita para prevenir el ataque químico.

A la inversa, un proceso como la reducción de mineral de hierro podría utilizar ladrillos de alúmina con bajo contenido de hierro que son más adecuados para ese entorno químico específico.

Abrasión Mecánica

A medida que el horno gira, el material interior se vuelca y muele contra el revestimiento. La abrasividad del material crudo determina la resistencia mecánica y la dureza requeridas del refractario. Se necesita un refractario más duro y duradero para cargas altamente abrasivas.

Estabilidad Mecánica del Horno

La vida útil del refractario está directamente relacionada con la condición mecánica de la carcasa del horno. Una carcasa que se flexiona, vibra o está distorsionada transferirá tensión al revestimiento refractario, haciendo que los ladrillos se agrieten y fallen prematuramente.

Comprensión de las Compensaciones y Limitaciones

Aunque es esencial, el sistema refractario conlleva complejidades y compensaciones inherentes que deben gestionarse.

El Equilibrio entre Costo y Vida Útil

Los refractarios de alto rendimiento que ofrecen una resistencia superior al calor y durabilidad tienen un costo significativo. Los operadores deben equilibrar la inversión inicial con el riesgo de tiempos de inactividad más frecuentes y costos de reemplazo asociados con materiales de menor calidad.

La Distinción entre Calentamiento Directo e Indirecto

El revestimiento refractario es una característica definitoria de los hornos de calentamiento directo, donde la llama y los gases calientes están en contacto directo con el material.

En los hornos de calentamiento indirecto, donde la carcasa se calienta desde el exterior, añadir un revestimiento refractario interno sería contraproducente. Actuaría como un aislante, impidiendo que el calor llegue al material y reduciendo severamente la eficiencia del horno.

Instalación y Mantenimiento

Los revestimientos refractarios no son permanentes. Requieren una instalación experta para asegurar juntas ajustadas y espacios de expansión adecuados. Con el tiempo, se desgastan y requieren inspección y reemplazo periódicos, lo cual es un evento de mantenimiento importante para cualquier planta.

Tomando la Decisión Correcta para su Proceso

Su elección de refractario debe estar impulsada por las demandas específicas de su operación.

- Si su enfoque principal es procesar materiales altamente abrasivos: Priorice un refractario con alta resistencia mecánica y dureza.

- Si su enfoque principal es operar a temperaturas extremas: Seleccione un refractario con una clasificación térmica que supere cómodamente su temperatura máxima de proceso.

- Si su enfoque principal es procesar materiales químicamente reactivos (como el cemento): Elija un refractario con una composición química diseñada específicamente para resistir el ataque de sus materiales de proceso.

- Si su enfoque principal es maximizar el tiempo de actividad operativa: Invierta en materiales refractarios premium y asegúrese de que la estabilidad mecánica del horno se mantenga adecuadamente para extender la vida útil del revestimiento.

En última instancia, tratar el revestimiento refractario como una parte integral y dinámica del sistema del horno es la clave para una operación segura, eficiente y rentable.

Tabla de Resumen:

| Factor | Impacto en la Selección del Refractario |

|---|---|

| Temperatura de Operación | Dicta la resistencia al calor y la clasificación térmica requeridas del material. |

| Química del Material | Determina la composición química necesaria para resistir la corrosión (p. ej., ladrillos básicos para cemento). |

| Abrasión Mecánica | Influye en la elección de la dureza y resistencia para soportar los materiales que se vuelcan. |

| Estabilidad Mecánica del Horno | Una carcasa estable es fundamental para prevenir el fallo prematuro del refractario por tensión y vibración. |

Optimice el rendimiento y la longevidad de su horno rotatorio con la solución refractaria adecuada. El revestimiento correcto es fundamental para proteger su inversión, maximizar la eficiencia térmica y minimizar el tiempo de inactividad. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento, incluidas soluciones para entornos de procesamiento térmico exigentes. Permita que nuestros expertos le ayuden a seleccionar el refractario ideal para su aplicación específica y objetivos operativos. Contacte a KINTALK hoy mismo para una consulta para asegurar que su horno opere a máxima eficiencia.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo