En ciencia de materiales, el Procesamiento Térmico Rápido (RTP) es un método de recocido especializado donde un material, típicamente una oblea semiconductora, se calienta a altas temperaturas muy rápidamente utilizando fuentes de luz de alta intensidad. El ciclo completo de calentamiento, mantenimiento de la temperatura y enfriamiento se completa en segundos o minutos, logrando cambios estructurales específicos mientras se minimizan los efectos secundarios no deseados de la exposición prolongada al calor.

El propósito principal del RTP no es solo recocer un material, sino hacerlo con extrema velocidad y control. Esto minimiza el "presupuesto térmico" total (la combinación de temperatura y tiempo), que es crítico para fabricar dispositivos complejos y multicapa como los microchips modernos.

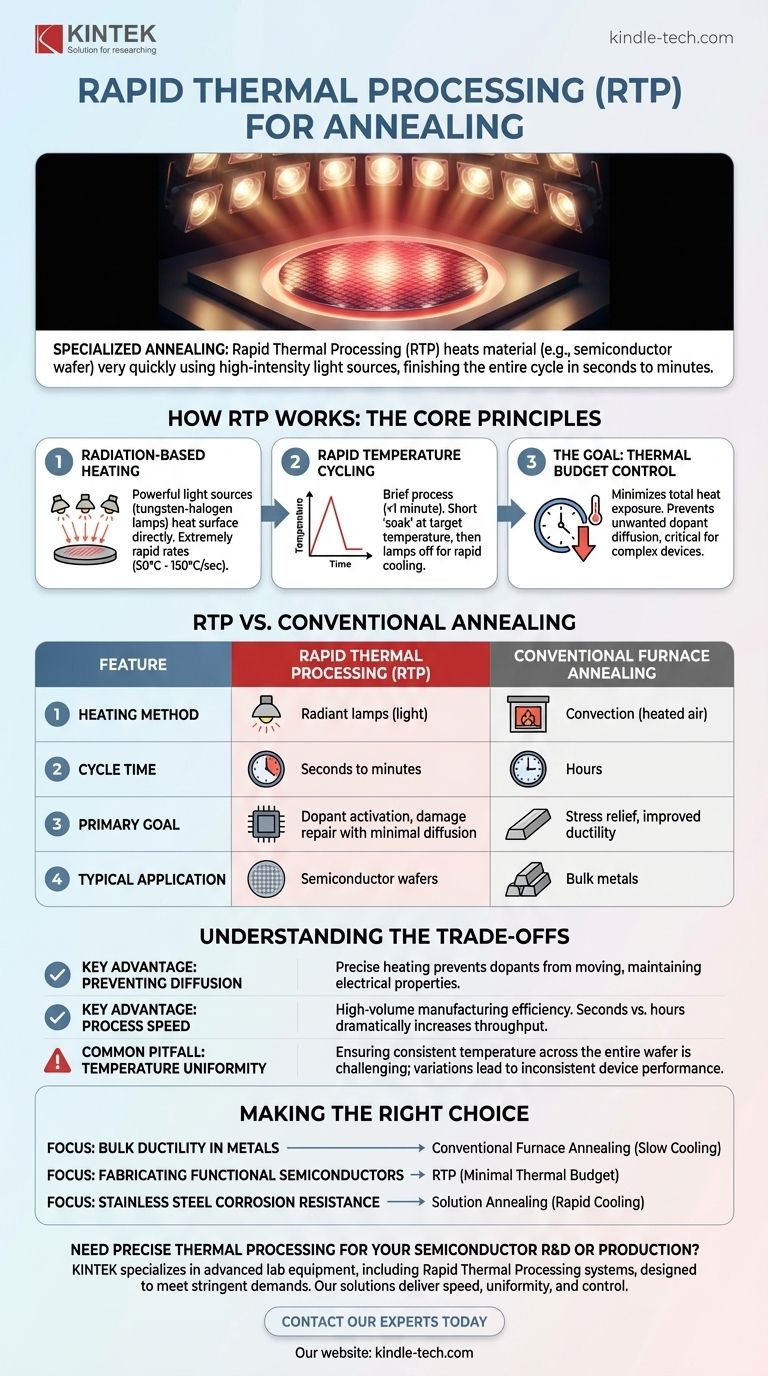

Cómo funciona el RTP: los principios fundamentales

Mientras que el recocido tradicional modifica las propiedades generales de un material durante un período prolongado, el RTP es una técnica de precisión y velocidad. Logra los objetivos del recocido, como reparar el daño cristalino o activar dopantes, sin los inconvenientes de un horno lento.

Calentamiento basado en radiación

A diferencia de un horno convencional que calienta los materiales lentamente por convección, el RTP utiliza fuentes de luz potentes e incoherentes, como lámparas de tungsteno-halógeno. Esta energía radiante es absorbida directamente por la superficie del material, lo que permite tasas de calentamiento extremadamente rápidas, a menudo entre 50 °C y 150 °C por segundo.

Ciclo de temperatura rápido

Todo el proceso de RTP es breve, generalmente dura menos de un minuto. Después del breve "remojo" a la temperatura objetivo, las lámparas se apagan y el material se enfría rápidamente. Esta es una característica distintiva que lo separa del recocido tradicional, que enfatiza el enfriamiento lento para maximizar la ductilidad.

El objetivo: control del presupuesto térmico

El principal impulsor para el uso de RTP es limitar la exposición total del material al calor. En dispositivos complejos como los semiconductores, el calentamiento prolongado provoca que los átomos dopantes se difundan o se dispersen de sus ubicaciones previstas, lo que puede destruir las propiedades eléctricas del dispositivo. La velocidad del RTP realiza las reparaciones necesarias a nivel atómico sin dar tiempo a que se produzca esta difusión destructiva.

RTP vs. Recocido convencional

Comprender el contexto del RTP requiere compararlo con los métodos tradicionales. La elección entre ellos depende completamente del material y del resultado deseado.

Perfil de calentamiento y enfriamiento

El recocido tradicional utiliza un horno para calentar lentamente un material, lo mantiene a temperatura y luego lo enfría muy lentamente para lograr un estado relajado y altamente dúctil. El RTP hace lo contrario, empleando un calentamiento y enfriamiento rápidos para lograr un cambio específico y sensible al tiempo.

Propósito principal

El recocido convencional se utiliza a menudo en metales a granel para aliviar las tensiones internas, revertir los efectos del endurecimiento por trabajo y mejorar la maquinabilidad. Su objetivo es hacer que una pieza grande de material sea más uniforme y trabajable.

El RTP, por el contrario, es un proceso clave en la fabricación de semiconductores. Se utiliza para activar dopantes implantados, reparar el daño de la red cristalina por implantación iónica y formar películas delgadas de siliciuros metálicos en una oblea.

Aplicación de materiales

Si bien técnicas como el recocido en solución se utilizan en metalurgia para aleaciones específicas como el acero inoxidable, el RTP se asocia casi exclusivamente con la fabricación de circuitos integrados en obleas de silicio.

Comprender las compensaciones

El RTP es una herramienta poderosa, pero sus ventajas son específicas para ciertas aplicaciones y conlleva desafíos únicos.

Ventaja clave: prevención de la difusión

Como se mencionó, el principal beneficio del RTP es su capacidad para calentar una oblea el tiempo suficiente para activar los dopantes o reparar el daño sin permitir que se muevan de sus ubicaciones precisas. Esta precisión es imposible de lograr en un horno convencional.

Ventaja clave: velocidad del proceso

En la fabricación de alto volumen, el tiempo de proceso es crítico. Un ciclo de RTP que dura 90 segundos es mucho más eficiente que un proceso de horno que puede llevar muchas horas, lo que aumenta drásticamente el rendimiento de la producción.

Trampa común: uniformidad de la temperatura

Un desafío importante en el RTP es asegurar que toda la oblea se caliente exactamente a la misma temperatura. Cualquier ligera variación en la intensidad de la lámpara o la reflectividad en la oblea puede crear puntos calientes o fríos, lo que lleva a un rendimiento inconsistente del dispositivo y menores rendimientos.

Tomar la decisión correcta para su objetivo

La selección de un proceso de recocido es una función de su material, su escala y el resultado estructural deseado.

- Si su objetivo principal es mejorar la ductilidad general en metales: El recocido tradicional en horno con un ciclo de enfriamiento lento es el enfoque correcto.

- Si su objetivo principal es fabricar dispositivos semiconductores funcionales: El RTP es esencial para activar dopantes y reparar daños con un presupuesto térmico mínimo.

- Si su objetivo principal es mejorar la resistencia a la corrosión en acero inoxidable: Se requiere un proceso especializado como el recocido en solución, que también utiliza enfriamiento rápido por una razón diferente.

En última instancia, seleccionar la técnica de recocido correcta requiere hacer coincidir el perfil térmico único del proceso con el material específico y el resultado deseado.

Tabla resumen:

| Característica | Procesamiento Térmico Rápido (RTP) | Recocido en Horno Convencional |

|---|---|---|

| Método de Calentamiento | Lámparas radiantes (luz) | Convección (aire caliente) |

| Tiempo de Ciclo | Segundos a minutos | Horas |

| Objetivo Principal | Activación de dopantes, reparación de daños con mínima difusión | Alivio de tensiones, mejora de la ductilidad |

| Aplicación Típica | Obleas semiconductoras | Metales a granel |

¿Necesita un procesamiento térmico preciso para su I+D o producción de semiconductores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de Procesamiento Térmico Rápido, diseñados para satisfacer las estrictas demandas de la fabricación moderna de semiconductores. Nuestras soluciones ofrecen la velocidad, la uniformidad de la temperatura y el control que necesita para maximizar el rendimiento y la productividad.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestra tecnología RTP puede optimizar su proceso de recocido y mejorar el rendimiento de su dispositivo.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de mufla de 1700℃ para laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Por qué los tubos de cuarzo son preferidos para la combustión de polvo de cromo? Resistencia superior al calor y claridad óptica

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cuál es la función de los tubos de cuarzo y los sistemas de sellado al vacío? Asegure su síntesis de soluciones sólidas de alta pureza