En esencia, la Sinterización por Plasma de Chispas (SPS) es una técnica avanzada de consolidación de polvos que utiliza una combinación de presión uniaxial y una corriente eléctrica directa pulsada para densificar materiales. El polvo se carga en un molde de grafito conductor que se calienta simultáneamente por la corriente y se utiliza para aplicar presión. Esta combinación única permite velocidades de calentamiento y ciclos de sinterización excepcionalmente rápidos, a menudo reduciendo un proceso que lleva horas en un horno convencional a solo unos pocos minutos.

SPS no es simplemente un método de calentamiento; es una técnica de sinterización asistida por campo donde la energía eléctrica contribuye directamente a la densificación. Esto permite la consolidación de materiales a temperaturas más bajas y en tiempos significativamente más cortos que los métodos tradicionales, preservando microestructuras finas.

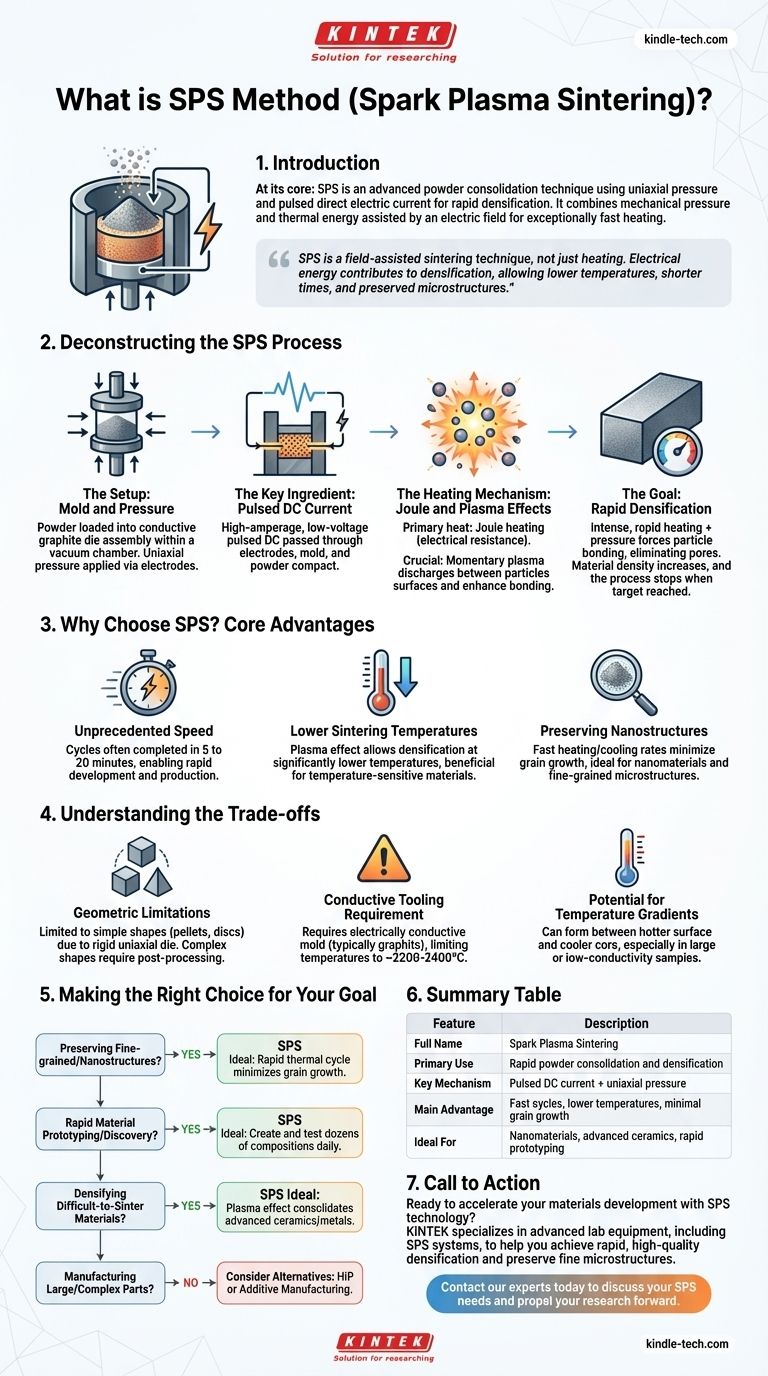

Desglosando el Proceso SPS

Para entender SPS, es mejor desglosarlo en sus etapas operativas clave, desde la configuración inicial hasta el producto densificado final.

La Configuración: Molde y Presión

El proceso comienza cargando el material en polvo en una matriz de grafito. Todo este conjunto se coloca entre dos electrodos dentro de una cámara de vacío.

Un sistema mecánico o hidráulico aplica presión uniaxial (presión a lo largo de un solo eje) al polvo a través de los electrodos y los punzones de grafito.

El Ingrediente Clave: Corriente Continua Pulsada

Una vez que la cámara se evacua y se aplica presión, una corriente continua (CC) pulsada de alto amperaje y bajo voltaje pasa a través de los electrodos, el molde de grafito y, a menudo, la propia muestra.

Esta aplicación directa de corriente es la característica definitoria de SPS y la fuente de su eficiencia.

El Mecanismo de Calentamiento: Efectos Joule y Plasma

La fuente de calentamiento principal es el calentamiento Joule, el calor generado a medida que la corriente eléctrica pasa a través del molde de grafito resistivo y el compacto de polvo.

Crucialmente, a nivel microscópico entre las partículas de polvo, la corriente pulsada puede generar chispas momentáneas o descargas de plasma. Este plasma ayuda a limpiar las superficies de las partículas de polvo, eliminando óxidos y contaminantes, lo que mejora drásticamente la unión entre ellas.

El Objetivo: Densificación Rápida

La combinación de calentamiento intenso y rápido y la presión aplicada fuerza a las partículas de polvo a unirse, eliminando los poros entre ellas.

El material se contrae en tiempo real a medida que su densidad aumenta. El proceso se detiene típicamente una vez que se alcanza la temperatura objetivo y la tasa de densificación disminuye, lo que indica que el material ha alcanzado una densidad casi completa.

¿Por qué elegir SPS? Las ventajas principales

SPS no es solo una versión más rápida del calentamiento convencional; su mecanismo único ofrece beneficios distintos para la ciencia e ingeniería de materiales.

Velocidad sin precedentes

Los ciclos SPS son notablemente cortos, a menudo se completan en 5 a 20 minutos. Esto permite un rápido desarrollo, cribado y producción de materiales en comparación con las horas o incluso días que se requieren para la sinterización en horno convencional.

Temperaturas de Sinterización Más Bajas

El efecto de activación superficial del plasma permite que la densificación ocurra a temperaturas significativamente más bajas que en los métodos que dependen puramente de la energía térmica. Esta es una ventaja importante para materiales sensibles a la temperatura.

Preservación de Nanoestructuras

Las tasas de calentamiento y enfriamiento extremadamente rápidas, combinadas con tiempos de procesamiento cortos, previenen eficazmente el crecimiento de grano. Esto convierte a SPS en la técnica principal para producir materiales completamente densos mientras se preservan microestructuras a nanoescala o de grano fino, que son críticas para lograr propiedades mecánicas o funcionales superiores.

Comprendiendo las Compensaciones

Aunque potente, SPS no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Limitaciones Geométricas

La dependencia de una matriz rígida y uniaxial significa que SPS es principalmente adecuado para producir formas simples como pellets, discos o barras rectangulares. Las formas complejas y tridimensionales no son factibles sin un post-procesamiento significativo.

Requisito de Herramientas Conductoras

El proceso requiere fundamentalmente un molde eléctricamente conductor, que casi siempre es grafito. Esto limita la temperatura máxima alcanzable a alrededor de 2200-2400°C, ya que el grafito comienza a degradarse a temperaturas más altas.

Potencial de Gradientes de Temperatura

Dado que el calentamiento se genera por la corriente que fluye a través de la matriz, puede formarse un gradiente de temperatura entre la superficie más caliente y el núcleo más frío de la muestra. Este efecto es más pronunciado en muestras más grandes o materiales con baja conductividad térmica y requiere una optimización cuidadosa del proceso para gestionarlo.

Tomando la Decisión Correcta para su Objetivo

SPS es una herramienta especializada. Utilice esta guía para determinar si se alinea con su objetivo.

- Si su enfoque principal es preservar microestructuras de grano fino o nanoestructuras: SPS es la opción ideal debido a su rápido ciclo térmico que minimiza el crecimiento de grano.

- Si su enfoque principal es la creación rápida de prototipos o el descubrimiento de materiales: La velocidad del proceso SPS le permite crear y probar rápidamente docenas de composiciones de materiales en un solo día.

- Si su enfoque principal es densificar materiales difíciles de sinterizar: El efecto plasma en SPS puede consolidar cerámicas avanzadas o metales refractarios que resisten los métodos de sinterización convencionales.

- Si su enfoque principal es la fabricación de piezas grandes o de formas complejas: SPS no es el mejor método; considere alternativas como la Prensado Isostático en Caliente (HIP) o la fabricación aditiva.

Cuando se aplica correctamente, la Sinterización por Plasma de Chispas es una de las herramientas más potentes y eficientes disponibles para crear materiales a granel de próxima generación.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Nombre Completo | Sinterización por Plasma de Chispas |

| Uso Principal | Consolidación y densificación rápida de polvos |

| Mecanismo Clave | Corriente continua pulsada + presión uniaxial |

| Ventaja Principal | Ciclos rápidos, temperaturas más bajas, crecimiento mínimo de grano |

| Ideal Para | Nanomateriales, cerámicas avanzadas, prototipado rápido |

¿Listo para acelerar el desarrollo de sus materiales con la tecnología SPS?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas SPS, para ayudarle a lograr una densificación rápida y de alta calidad de sus materiales en polvo. Nuestra experiencia garantiza que pueda preservar microestructuras finas y desarrollar materiales de próxima generación de manera eficiente.

Contacte a nuestros expertos hoy para discutir cómo un sistema SPS puede satisfacer sus necesidades específicas de laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Instrumento de tamizado electromagnético tridimensional

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Conjunto de sellado de plomo de paso de electrodo de vacío con brida CF KF para sistemas de vacío

La gente también pregunta

- ¿Cuáles son los usos del sinterizado por plasma de chispa? Fabricación rápida y a baja temperatura de materiales avanzados

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización flash? Una guía de métodos avanzados de sinterización

- ¿Cuál es el proceso de sinterización por plasma? Logre una densificación de material rápida y de alto rendimiento

- ¿Qué es el método de sinterización por plasma? Desbloquee la fabricación rápida de materiales de alta densidad

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino