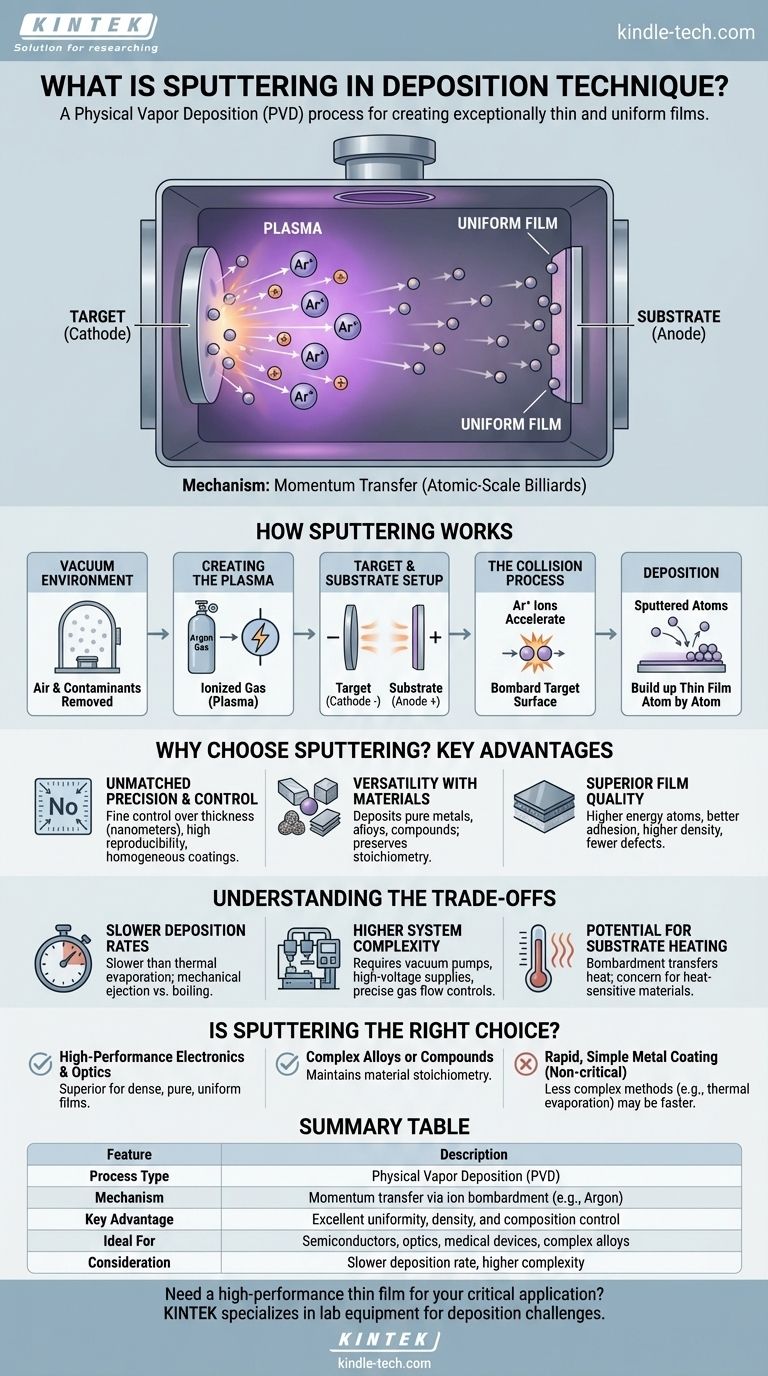

En esencia, el sputtering es una técnica de deposición física de vapor (PVD) utilizada para crear películas de material excepcionalmente delgadas y uniformes. En este proceso, un material fuente, conocido como el blanco (target), es bombardeado con iones de alta energía dentro de una cámara de vacío. Esta colisión a escala atómica expulsa físicamente, o "pulveriza" (sputters), átomos del blanco, los cuales luego viajan y se depositan sobre un componente, llamado sustrato, formando un recubrimiento preciso.

El sputtering no es un proceso de fusión o evaporación; es un mecanismo de transferencia de momento, como un juego de billar microscópico. Este enfoque físico de "golpeo" otorga a los ingenieros un control preciso sobre el espesor, la composición y la uniformidad de la película, convirtiéndolo en una piedra angular de la fabricación moderna de alta tecnología.

Cómo funciona el Sputtering: Un juego de billar a escala atómica

El proceso de sputtering es una secuencia de eventos altamente controlada que tiene lugar en una cámara de vacío especializada. Cada paso es fundamental para lograr una película delgada uniforme y de alta calidad.

El entorno de vacío

Primero, todo el proceso debe realizarse en el vacío. Se extrae el aire de la cámara para eliminar contaminantes como el oxígeno y el vapor de agua que podrían reaccionar con los átomos pulverizados y comprometer la pureza de la película final.

Creación del plasma

Se introduce un gas inerte, comúnmente argón, en la cámara a una presión muy baja. Luego se aplica un fuerte campo eléctrico. Este campo energiza los electrones libres, que colisionan con los átomos de argón, despojándolos de un electrón y creando iones de argón con carga positiva. Este gas energizado e ionizado se conoce como plasma.

Configuración del blanco y el sustrato

Dentro de la cámara, el blanco —el material que se desea depositar— se configura como un cátodo cargado negativamente. El sustrato —el objeto que se desea recubrir— se posiciona frente al blanco y generalmente actúa como el ánodo cargado positivamente.

El proceso de colisión

Los iones de argón cargados positivamente del plasma son acelerados con fuerza hacia el blanco cargado negativamente. Bombardean la superficie del blanco con una energía cinética significativa.

Deposición sobre el sustrato

Este impacto de alta energía tiene suficiente fuerza para desalojar átomos del material del blanco, eyectándolos hacia la cámara de vacío. Estos átomos pulverizados viajan en línea recta hasta que golpean el sustrato, acumulando gradualmente una película delgada y uniforme átomo por átomo.

¿Por qué elegir el Sputtering? Ventajas clave

El sputtering se utiliza ampliamente en industrias exigentes como la de semiconductores, óptica y dispositivos médicos por varias razones clave.

Precisión y control inigualables

El proceso permite un control excepcionalmente fino sobre el espesor de la película, hasta la escala de nanómetros. Esto da como resultado recubrimientos altamente reproducibles y distribuidos homogéneamente, lo cual es fundamental para dispositivos complejos.

Versatilidad con materiales

El sputtering puede depositar una amplia gama de materiales, incluidos metales puros, aleaciones y compuestos como óxidos y nitruros. Una ventaja clave es que puede depositar aleaciones mientras preserva su composición original, lo cual es difícil con los métodos de evaporación basados en calor.

Calidad superior de la película

Los átomos pulverizados llegan al sustrato con mayor energía que en la evaporación térmica. Esto a menudo resulta en películas con mejor adhesión, mayor densidad y menos defectos, lo que conduce a recubrimientos más duraderos y confiables para aplicaciones como herramientas de corte y vidrio antirreflectante.

Comprender las compensaciones

Aunque es potente, el sputtering no es la solución universal para todas las necesidades de recubrimiento. Es esencial comprender sus limitaciones.

Tasas de deposición más lentas

En comparación con un método más simple como la evaporación térmica, el sputtering es generalmente un proceso más lento. La naturaleza mecánica de eyectar átomos uno por uno es menos rápida que hervir material de una fuente.

Mayor complejidad del sistema

Los sistemas de sputtering son máquinas sofisticadas que requieren bombas de vacío, fuentes de alimentación de alto voltaje y controladores de flujo de gas precisos. Esta complejidad aumenta tanto la inversión inicial como la experiencia operativa requerida.

Potencial de calentamiento del sustrato

El bombardeo constante de partículas energéticas puede transferir una cantidad significativa de calor al sustrato. Aunque a menudo es manejable, esto puede ser una preocupación al recubrir materiales sensibles al calor como ciertos plásticos o muestras biológicas.

¿Es el Sputtering la opción correcta para su aplicación?

Elegir un método de deposición depende completamente de los requisitos técnicos del producto final.

- Si su enfoque principal son los recubrimientos electrónicos u ópticos de alto rendimiento: El sputtering es la opción superior por su capacidad para crear películas densas, puras y extremadamente uniformes de materiales complejos.

- Si su enfoque principal es depositar aleaciones o compuestos complejos: El sputtering sobresale porque mantiene la estequiometría del material (la proporción original de elementos) desde el blanco hasta el sustrato.

- Si su enfoque principal es el recubrimiento metálico rápido y simple para una superficie no crítica: Un método menos complejo como la evaporación térmica podría ser una solución más rentable y rápida.

En última instancia, seleccionar el sputtering es una decisión a favor de la precisión y la calidad por encima de la velocidad y la simplicidad.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo | Transferencia de momento mediante bombardeo iónico (ej. Argón) |

| Ventaja Clave | Excelente uniformidad, densidad y control de la composición del material de la película |

| Ideal para | Semiconductores, óptica, dispositivos médicos, aleaciones complejas |

| Consideración | Tasa de deposición más lenta y mayor complejidad del sistema que algunos métodos |

¿Necesita una película delgada de alto rendimiento para su aplicación crítica?

El sputtering ofrece la precisión, uniformidad e integridad del material requeridas para la fabricación avanzada en semiconductores, óptica y dispositivos médicos. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles adecuados para satisfacer sus desafíos específicos de deposición.

Contacte a KINTEK hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y garantizar la calidad de sus recubrimientos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición