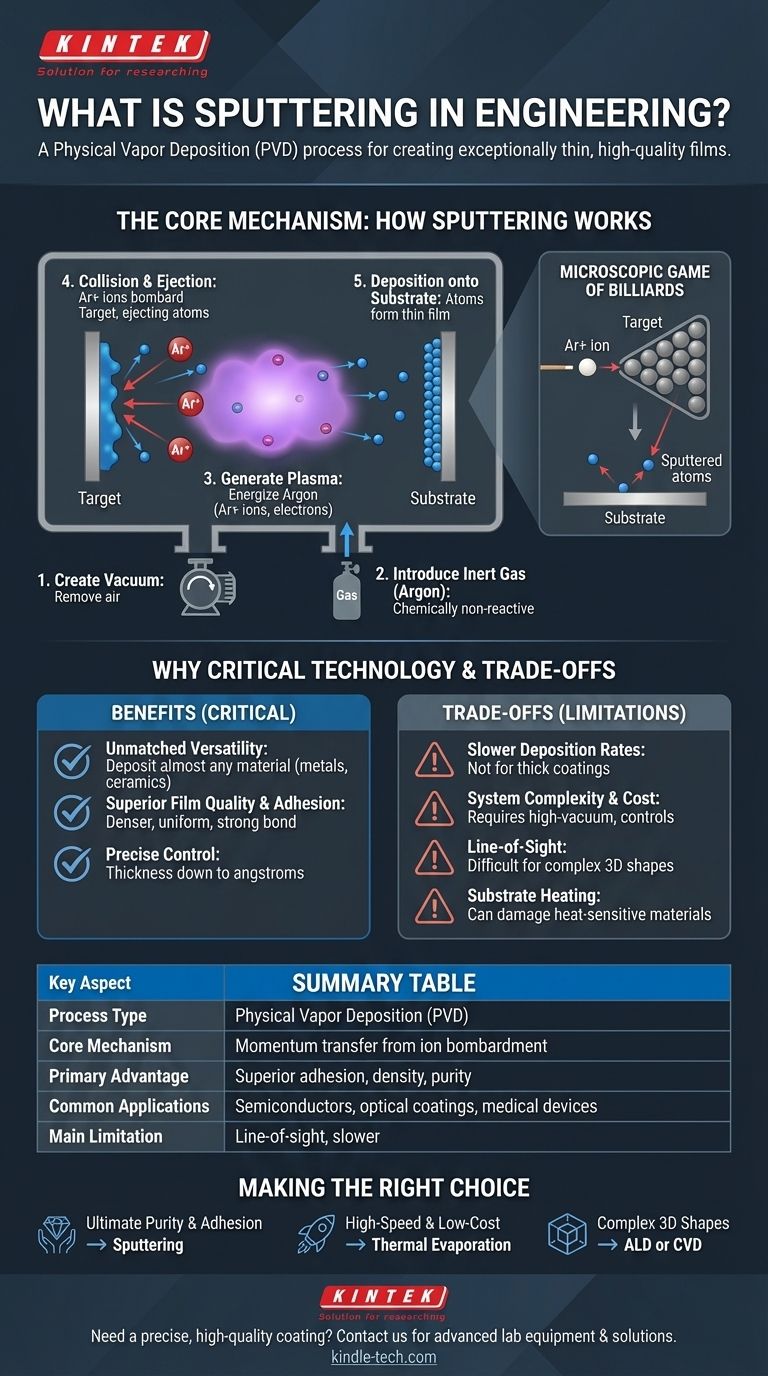

En ingeniería, la pulverización catódica (sputtering) es un proceso de deposición física de vapor (PVD) utilizado para crear películas de material excepcionalmente delgadas y de alta calidad sobre una superficie. Opera expulsando átomos de un material fuente, conocido como "blanco" o "diana", bombardeándolo con iones de alta energía dentro de una cámara de vacío. Estos átomos expulsados luego viajan y se depositan sobre un objeto cercano, el "sustrato", formando un recubrimiento uniforme.

La pulverización catódica no es una reacción química ni un proceso de fusión; es una transferencia física de momento. Piense en ello como un juego microscópico de billar donde los iones energéticos son la bola blanca, golpeando un conjunto de átomos (el blanco) y desprendiendo algunos de ellos para recubrir una superficie cercana.

El Mecanismo Central: Cómo Funciona la Pulverización Catódica

La pulverización catódica es un proceso altamente controlado que tiene lugar dentro de una cámara de vacío sellada. Los pasos fundamentales son consistentes independientemente del material específico que se esté depositando.

Paso 1: Creación de un Vacío

Primero, casi todo el aire se bombea fuera de la cámara para crear un vacío. Esto es crítico para evitar que los átomos pulverizados colisionen con las moléculas de aire y para evitar la contaminación de la película final.

Paso 2: Introducción de un Gas Inerte

Luego se introduce una pequeña cantidad controlada de un gas inerte, más comúnmente Argón (Ar), en la cámara. Este gas es químicamente no reactivo y se utilizará para crear el plasma.

Paso 3: Generación de un Plasma

Se aplica un alto voltaje dentro de la cámara, creando un fuerte campo eléctrico. Este campo energiza el gas argón, despojando electrones de los átomos de argón y creando un plasma, un gas ionizado brillante que consiste en iones de argón positivos (Ar+) y electrones libres.

Paso 4: La Colisión y Expulsión

El material a depositar, el blanco, recibe una carga negativa. Esto hace que los iones de argón cargados positivamente del plasma se aceleren violentamente hacia él. Estos iones chocan contra el blanco con la fuerza suficiente para transferir su momento, desprendiendo átomos o moléculas individuales del material del blanco. Este proceso de expulsión es la "pulverización catódica" en sí misma.

Paso 5: Deposición sobre el Sustrato

Los átomos del blanco expulsados viajan a través de la cámara de vacío y aterrizan en el sustrato (el objeto que se está recubriendo), que se coloca estratégicamente cerca. A medida que estos átomos se acumulan, se acumulan capa por capa, formando una película delgada, densa y altamente adherente.

Por Qué la Pulverización Catódica es una Tecnología Crítica

La pulverización catódica se elige sobre otros métodos de deposición cuando la calidad, pureza y adhesión de la película delgada son primordiales. Sus ventajas la hacen indispensable en aplicaciones de alto rendimiento.

Versatilidad Inigualable

Prácticamente cualquier material puede depositarse mediante pulverización catódica. Esto incluye metales puros, aleaciones complejas e incluso compuestos cerámicos aislantes como óxidos y nitruros, que son difíciles o imposibles de depositar utilizando otros métodos como la evaporación térmica.

Calidad y Adhesión Superiores de la Película

Los átomos pulverizados llegan al sustrato con mucha más energía cinética que los átomos evaporados. Esta alta energía promueve una mejor movilidad superficial, lo que resulta en películas más densas y uniformes con menos defectos. También incrusta ligeramente los átomos en la superficie del sustrato, creando una adhesión excepcionalmente fuerte.

Control Preciso del Espesor

El proceso es extremadamente estable y repetible, lo que permite un control preciso del espesor y la composición de la película. Los ingenieros pueden crear películas con espesores controlados hasta un solo angstrom (una diezmilmillonésima parte de un metro).

Comprendiendo las Desventajas

A pesar de sus poderosas ventajas, la pulverización catódica no es la solución ideal para todas las situaciones. Es esencial comprender sus limitaciones.

Tasas de Deposición Más Lentas

Generalmente, la pulverización catódica es un proceso más lento en comparación con métodos como la evaporación térmica. Esto lo hace menos económico para aplicaciones que requieren recubrimientos muy gruesos (muchas micras).

Complejidad y Costo del Sistema

Los sistemas de pulverización catódica requieren bombas de alto vacío, fuentes de alimentación sofisticadas y controles de proceso. Esto hace que el equipo sea más complejo y costoso de adquirir y mantener que los sistemas de deposición más simples.

Limitaciones de la Línea de Visión

Al igual que una lata de pintura en aerosol, la pulverización catódica es un proceso de línea de visión. El material pulverizado viaja en línea recta desde el blanco hasta el sustrato, lo que dificulta el recubrimiento uniforme de formas tridimensionales complejas con socavones o superficies ocultas.

Potencial de Calentamiento del Sustrato

La transferencia de energía del plasma y los átomos que se condensan pueden calentar significativamente el sustrato. Aunque a veces es beneficioso, esto puede dañar sustratos sensibles al calor como plásticos o ciertos componentes electrónicos.

Tomando la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de los requisitos específicos de su producto final.

- Si su enfoque principal es la máxima pureza, densidad y adhesión de la película para un material complejo: La pulverización catódica suele ser la opción técnica superior.

- Si su enfoque principal es la deposición de alta velocidad y bajo costo de un metal simple: Un proceso como la evaporación térmica podría ser más eficiente.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Es posible que deba explorar métodos sin línea de visión como la deposición de capa atómica (ALD) o la deposición química de vapor (CVD).

En última instancia, comprender los principios de la pulverización catódica le permite seleccionar el proceso de fabricación preciso para crear superficies duraderas y de alto rendimiento.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento por bombardeo iónico (ej. Argón) a un material blanco |

| Ventaja Principal | Adhesión, densidad y pureza superiores de la película para materiales complejos |

| Aplicaciones Comunes | Fabricación de semiconductores, recubrimientos ópticos, dispositivos médicos |

| Limitación Principal | Proceso de línea de visión; más lento para recubrimientos gruesos |

¿Necesita un recubrimiento preciso y de alta calidad para su proyecto? El proceso de pulverización catódica es ideal para aplicaciones que exigen una pureza, adhesión y uniformidad excepcionales de la película. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, sirviendo a laboratorios de I+D y producción. Permita que nuestros expertos le ayuden a seleccionar la solución de pulverización catódica adecuada para mejorar el rendimiento y la durabilidad de su producto. Contáctenos hoy para discutir sus requisitos específicos de recubrimiento.

Guía Visual

Productos relacionados

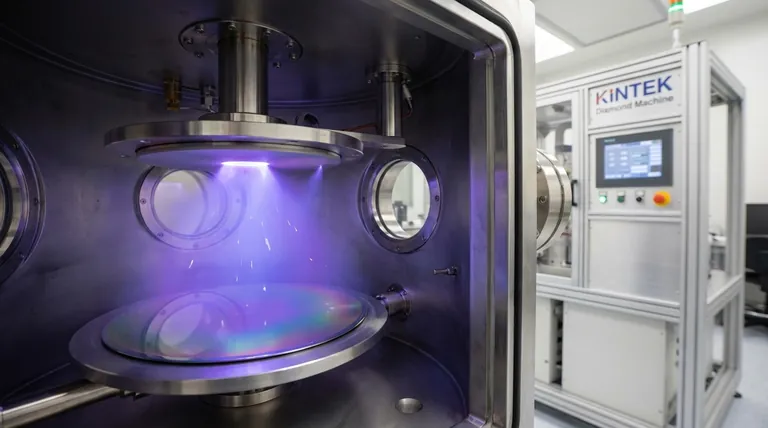

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el efecto de la velocidad de deposición en la película delgada? Controle la microestructura para un mejor rendimiento

- ¿Cuál es el propósito de usar pulido electrolítico en láminas de cobre? Optimice su superficie de crecimiento de grafeno y hBN CVD

- ¿Cuáles son las ventajas de un sustrato de película delgada? Mejore la funcionalidad de la superficie para productos superiores

- ¿Qué gas se utiliza en la deposición por pulverización catódica (sputtering)? Optimice su proceso de película delgada con el gas adecuado

- ¿Cuáles son los usos futuros de los CNT? Revolucionando la electrónica, la energía y los materiales

- ¿Por qué los nanotubos de carbono conducen la electricidad? El papel clave de la quiralidad y la estructura del grafeno

- ¿Qué es el proceso de deposición en química? Una guía para la ingeniería de películas delgadas

- ¿Se puede pulverizar silicio? Una guía sobre los métodos de deposición de películas delgadas de silicio