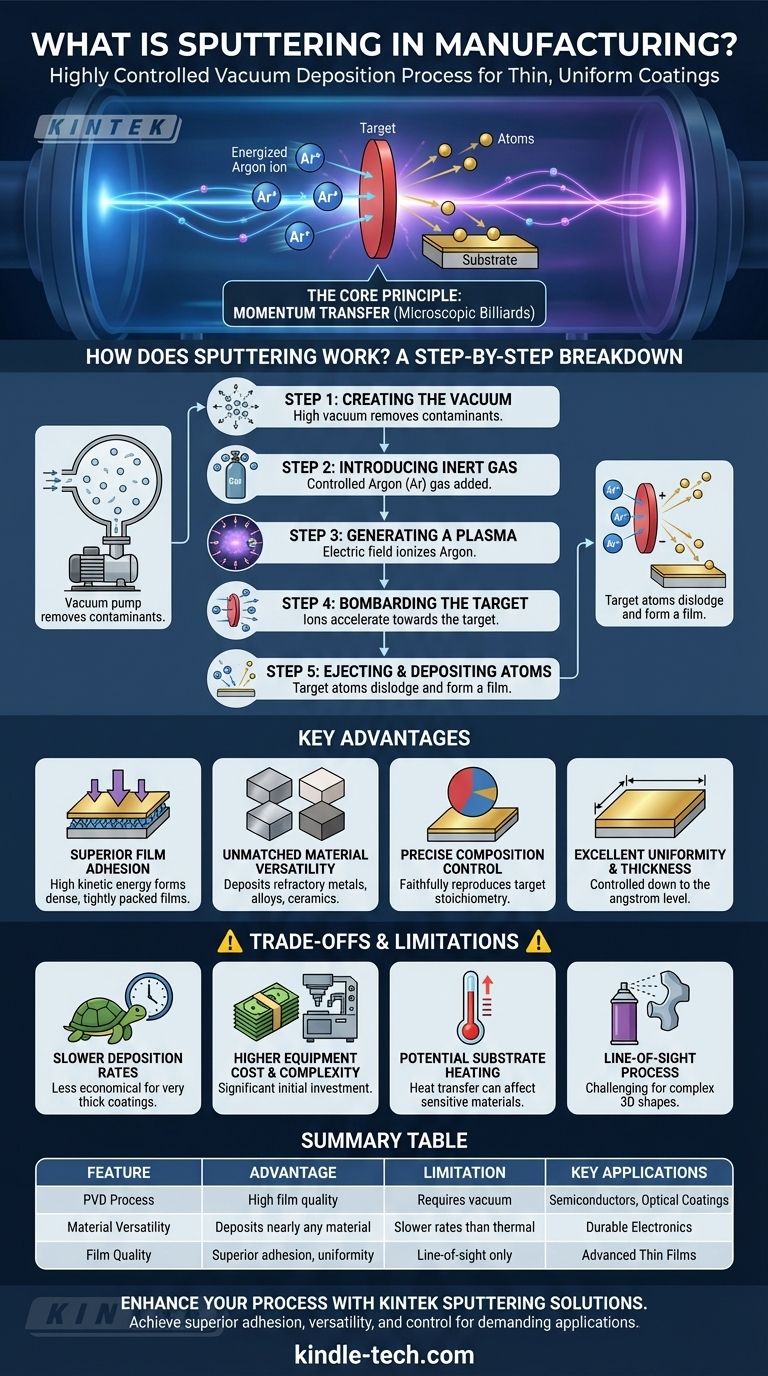

En la fabricación, el sputtering es un proceso de deposición al vacío altamente controlado utilizado para aplicar recubrimientos de material excepcionalmente delgados y uniformes sobre una superficie. Opera no por fusión, sino al expulsar físicamente átomos de un material fuente (un "blanco" o "diana") mediante el bombardeo de iones energéticos, los cuales luego se depositan sobre un sustrato para formar una película. Este método es una piedra angular de las industrias de alta tecnología modernas, desde semiconductores hasta lentes ópticas.

El principio central del sputtering es un proceso de transferencia de momento, similar a una partida de billar microscópica. Utiliza iones de gas energizados para golpear físicamente los átomos de un blanco, proporcionando un control inigualable sobre el espesor, la adhesión y la composición de la película para una amplia gama de materiales.

¿Cómo Funciona el Sputtering? Un desglose paso a paso

Para entender el sputtering, es mejor visualizar el proceso dentro de la cámara de deposición. Es un tipo de Deposición Física de Vapor (PVD), lo que significa que el material pasa de un estado sólido a vapor a través de medios puramente físicos.

Paso 1: Creación del Vacío

Primero, se crea un alto vacío dentro de una cámara sellada. Esto es fundamental para eliminar el aire y otros contaminantes que podrían reaccionar con el material de recubrimiento o interferir con el proceso.

Paso 2: Introducción de un Gas Inerte

Luego, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, casi siempre Argón (Ar). Se elige el argón porque es químicamente no reactivo y tiene una masa atómica adecuada.

Paso 3: Generación de un Plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, a menudo utilizando un alto voltaje de CC o RF. Esta energía arranca electrones de los átomos de argón, ionizando el gas y creando un estado de materia brillante y cargado eléctricamente conocido como plasma.

Paso 4: Bombardeo del Blanco

Al material fuente que se va a depositar, conocido como el blanco (target), se le da una fuerte carga eléctrica negativa. Esto provoca que los iones de argón cargados positivamente (Ar+) del plasma se aceleren violentamente hacia el blanco, como un imán atrayendo un trozo de hierro.

Paso 5: Expulsión y Deposición de Átomos

Cuando estos iones de argón de alta energía colisionan con el blanco, transfieren su momento y expulsan físicamente átomos o moléculas de la superficie del blanco. Esta eyección de material es el evento de "sputtering". Estos átomos desalojados viajan a través de la cámara y se condensan en el sustrato (el objeto que se está recubriendo), formando una película delgada y uniforme.

Ventajas Clave del Proceso de Sputtering

El sputtering no se elige por su velocidad, sino por su precisión y versatilidad. Sus características únicas ofrecen beneficios significativos para la fabricación avanzada.

Adhesión Superior de la Película

Los átomos pulverizados llegan al sustrato con una energía cinética significativamente mayor que los átomos de otros métodos como la evaporación térmica. Esta energía ayuda a formar una película más densa y compacta con una adhesión excepcional a la superficie.

Versatilidad de Material Inigualable

Dado que el sputtering es un proceso físico en lugar de térmico, no está limitado por el punto de fusión de un material. Esto permite la deposición de una vasta gama de materiales, incluidos metales refractarios (como tungsteno y tantalio), aleaciones, e incluso cerámicas y otros compuestos.

Control Preciso de la Composición

El sputtering reproduce fielmente la composición del blanco fuente en la película depositada. Esto es crucial para depositar aleaciones complejas, ya que los componentes se expulsan juntos sin la separación que puede ocurrir en procesos basados en la fusión donde diferentes elementos tienen diferentes tasas de evaporación.

Excelente Uniformidad y Control de Espesor

Al gestionar cuidadosamente parámetros como la presión del gas, la potencia y el tiempo de deposición, el sputtering puede producir películas con un espesor altamente uniforme en áreas grandes, a menudo controlado hasta el nivel de un solo angstrom.

Comprendiendo las Compensaciones y Limitaciones

Ningún proceso es perfecto. Una evaluación objetiva requiere reconocer las limitaciones del sputtering.

Tasas de Deposición Más Lentas

En general, el sputtering es un proceso mucho más lento en comparación con la evaporación térmica. Esto lo hace menos económico para aplicaciones que requieren recubrimientos muy gruesos (muchas micras).

Mayor Costo y Complejidad del Equipo

Los sistemas de sputtering requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje, sistemas de enfriamiento y controles de proceso. La inversión de capital inicial es significativamente mayor que la de métodos de recubrimiento más simples.

Potencial de Calentamiento del Sustrato

El bombardeo constante de partículas energéticas puede transferir una cantidad significativa de calor al sustrato. Esto puede ser un problema importante para recubrir materiales sensibles al calor como plásticos o ciertas muestras biológicas, lo que requiere un enfriamiento especializado del sustrato.

Proceso de Línea de Visión

Al igual que rociar pintura de una lata, el sputtering es una técnica de "línea de visión". Es difícil recubrir uniformemente formas tridimensionales complejas sin incorporar mecanismos elaborados de rotación e inclinación del sustrato.

Tomando la Decisión Correcta para su Aplicación

Elegir un método de deposición depende completamente de las propiedades requeridas de la película final.

- Si su enfoque principal son los recubrimientos ópticos de alto rendimiento: El sputtering es ideal por su capacidad para crear películas multicapa densas, uniformes y controladas con precisión para recubrimientos antirreflectantes, espejos y filtros.

- Si su enfoque principal son los componentes microelectrónicos duraderos: La excelente adhesión y la capacidad de depositar una amplia variedad de capas conductoras, resistivas y dieléctricas hacen del sputtering un estándar para la fabricación de semiconductores y sensores.

- Si su enfoque principal es la deposición de aleaciones complejas o metales refractarios: El sputtering es la opción superior porque preserva la estequiometría del material y no está limitado por puntos de fusión extremadamente altos.

- Si su enfoque principal son los recubrimientos decorativos, gruesos o rápidos: Podría considerar métodos alternativos como la evaporación térmica o la galvanoplastia, que pueden ofrecer tasas de deposición más altas y menores costos de equipo.

En última instancia, el sputtering proporciona un nivel de precisión y flexibilidad de material que es esencial para crear las películas delgadas avanzadas que impulsan la tecnología moderna.

Tabla Resumen:

| Característica | Ventaja | Limitación |

|---|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) | Requiere alto vacío y equipo complejo |

| Versatilidad del Material | Puede depositar metales, aleaciones, cerámicas y compuestos | Tasas de deposición más lentas que los métodos térmicos |

| Calidad de la Película | Adhesión superior, uniformidad y control preciso del espesor | Proceso de línea de visión; difícil para formas 3D complejas |

| Aplicaciones Clave | Semiconductores, recubrimientos ópticos, electrónica duradera | Mayor costo inicial del equipo y posible calentamiento del sustrato |

¿Listo para mejorar su proceso de fabricación con soluciones de sputtering de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas, sirviendo a industrias desde semiconductores hasta óptica. Nuestra experiencia garantiza que logre una adhesión de película superior, versatilidad de material y un control exacto del espesor para sus aplicaciones más exigentes. Contáctenos hoy para discutir cómo nuestros sistemas de sputtering pueden satisfacer sus necesidades específicas de laboratorio e impulsar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuál es la diferencia entre el sputtering de CA y el de CC? Elija el método adecuado para su material

- ¿Cuál es el efecto de la sinterización en la dureza? Maximice la resistencia y durabilidad del material

- ¿Cuáles son las desventajas de la filtración centrífuga? Altos costos, mantenimiento y riesgos de daño al producto

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas

- ¿Qué función cumple un dispositivo de calentamiento de precisión para las masas fundidas compuestas de Li-Si-N? Síntesis Térmica Maestra a 250°C

- ¿Cómo afecta el tratamiento térmico a la microestructura? Dominando el equilibrio entre dureza y tenacidad

- ¿Cuáles son los beneficios de la gasificación de biomasa? Convierte los residuos en energía limpia y renovable

- ¿Qué es la cavidad hecha de materiales refractarios adecuados que pueden soportar la alta temperatura en la que puede estar el metal fundido? Una guía para moldes de fundición