En términos sencillos, la pulverización catódica es un proceso físico en el que los átomos son expulsados de un material objetivo sólido después de ser bombardeados por partículas de alta energía, típicamente iones de un plasma. Este efecto de "chorro de arena" a escala microscópica ocurre naturalmente en el espacio, pero es más conocido como una técnica industrial altamente controlada para crear o eliminar películas ultrafinas.

La pulverización catódica se entiende mejor como una versátil tecnología de "pintura en aerosol atómica". Aprovecha el impulso físico para transferir con precisión material de un objetivo fuente a un sustrato, lo que da como resultado recubrimientos excepcionalmente uniformes y duraderos para aplicaciones de alta tecnología.

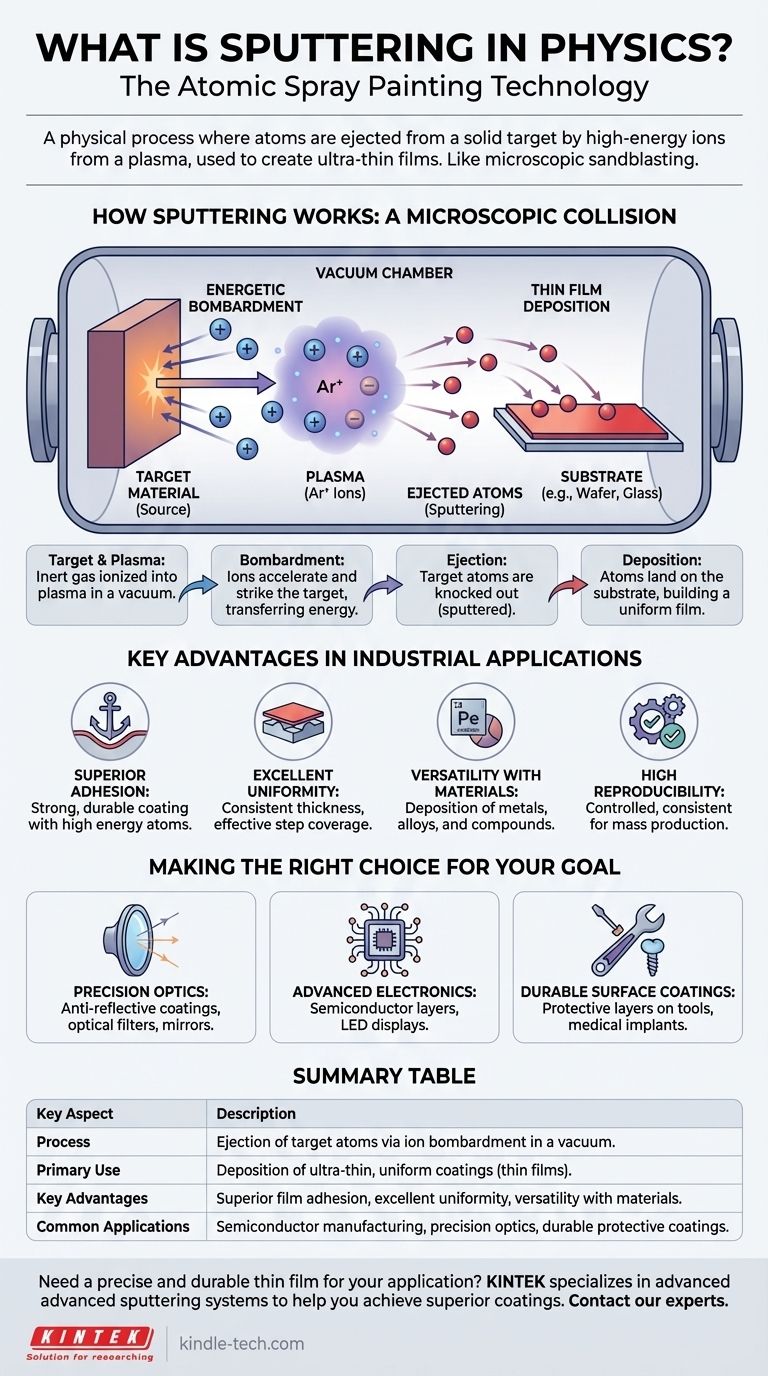

Cómo funciona la pulverización catódica: una colisión microscópica

En esencia, la pulverización catódica es un proceso de transferencia de momento, una técnica clave dentro de una categoría más amplia llamada Deposición Física de Vapor (PVD). No se basa en reacciones químicas ni en la fusión; es un fenómeno puramente físico.

El material objetivo

El proceso comienza con un "objetivo", que es una pieza del material sólido que se desea depositar como una película delgada. Esto podría ser un metal, una aleación o un compuesto cerámico.

El bombardeo energético

Este objetivo se coloca en una cámara de vacío llena de un gas inerte, como el argón. Se aplica un fuerte campo eléctrico, que enciende el gas en un plasma, un estado de la materia que contiene iones cargados positivamente y electrones libres.

La eyección de átomos

Estos iones de gas cargados positivamente son acelerados por el campo eléctrico y chocan contra la superficie del objetivo cargada negativamente. Cuando un ion colisiona con el objetivo, transfiere su energía cinética, expulsando o "pulverizando" partículas microscópicas del material objetivo.

Deposición de películas delgadas

Estos átomos eyectados viajan a través de la cámara de vacío y aterrizan en otra superficie, conocida como sustrato (por ejemplo, una oblea de silicio, un trozo de vidrio o un implante médico). Con el tiempo, estos átomos se acumulan en el sustrato, formando una película densa, uniforme y extremadamente delgada.

Ventajas clave en aplicaciones industriales

La pulverización catódica no es solo una curiosidad científica; es una piedra angular de la fabricación moderna debido a las características únicas de las películas que produce. El control y la calidad que ofrece la hacen indispensable.

Calidad superior de la película

Las películas pulverizadas son conocidas por su fuerte adhesión al sustrato. Debido a que los átomos pulverizados llegan con alta energía, se incrustan firmemente, creando un recubrimiento muy duradero y robusto.

Excelente uniformidad y cobertura

El proceso permite una excelente uniformidad del espesor de la película en grandes superficies. También puede recubrir eficazmente formas complejas tridimensionales, una propiedad conocida como "cobertura de escalón", que es fundamental en la microelectrónica.

Versatilidad con materiales

La pulverización catódica se puede utilizar para depositar una amplia gama de materiales, incluidas aleaciones y compuestos complejos. La composición de la película pulverizada se mantiene muy cerca de la composición del objetivo fuente, lo que permite una ingeniería de materiales precisa.

Alta reproducibilidad y control

El proceso es altamente controlable y reproducible, lo que lo hace ideal para la producción en masa donde la consistencia es primordial. Parámetros como la potencia y la presión del gas se pueden ajustar finamente para lograr las propiedades deseadas de la película.

Tomar la decisión correcta para su objetivo

Comprender las principales fortalezas de la pulverización catódica ayuda a aclarar cuándo es la opción óptima sobre otros métodos de deposición. La necesidad principal de su aplicación determinará su idoneidad.

- Si su enfoque principal es la óptica de precisión: La pulverización catódica ofrece la uniformidad y densidad excepcionales requeridas para recubrimientos antirreflectantes, filtros ópticos y espejos.

- Si su enfoque principal es la electrónica avanzada: La técnica es esencial para depositar las capas conductoras y aislantes en dispositivos semiconductores y pantallas LED.

- Si su enfoque principal es crear recubrimientos de superficie duraderos: La pulverización catódica proporciona la fuerte adhesión necesaria para capas protectoras en herramientas, implantes médicos y otros componentes que requieren alta resistencia al desgaste.

En última instancia, la pulverización catódica proporciona a los ingenieros un control a nivel atómico sobre las superficies, lo que la convierte en una herramienta fundamental para crear componentes modernos de alta tecnología.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Eyección de átomos objetivo mediante bombardeo iónico en vacío. |

| Uso principal | Deposición de recubrimientos ultrafinos y uniformes (películas delgadas). |

| Ventajas clave | Adhesión superior de la película, excelente uniformidad, versatilidad con los materiales. |

| Aplicaciones comunes | Fabricación de semiconductores, óptica de precisión, recubrimientos protectores duraderos. |

¿Necesita una película delgada precisa y duradera para su aplicación? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de pulverización catódica, para ayudarle a lograr recubrimientos superiores para semiconductores, óptica y superficies duraderas. Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y el rendimiento de sus productos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave Máquina Esterilizadora de Polvo de Hierbas para Plantas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

La gente también pregunta

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuál es el principio de la pulverización catódica reactiva? Creación de recubrimientos cerámicos de alto rendimiento

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio