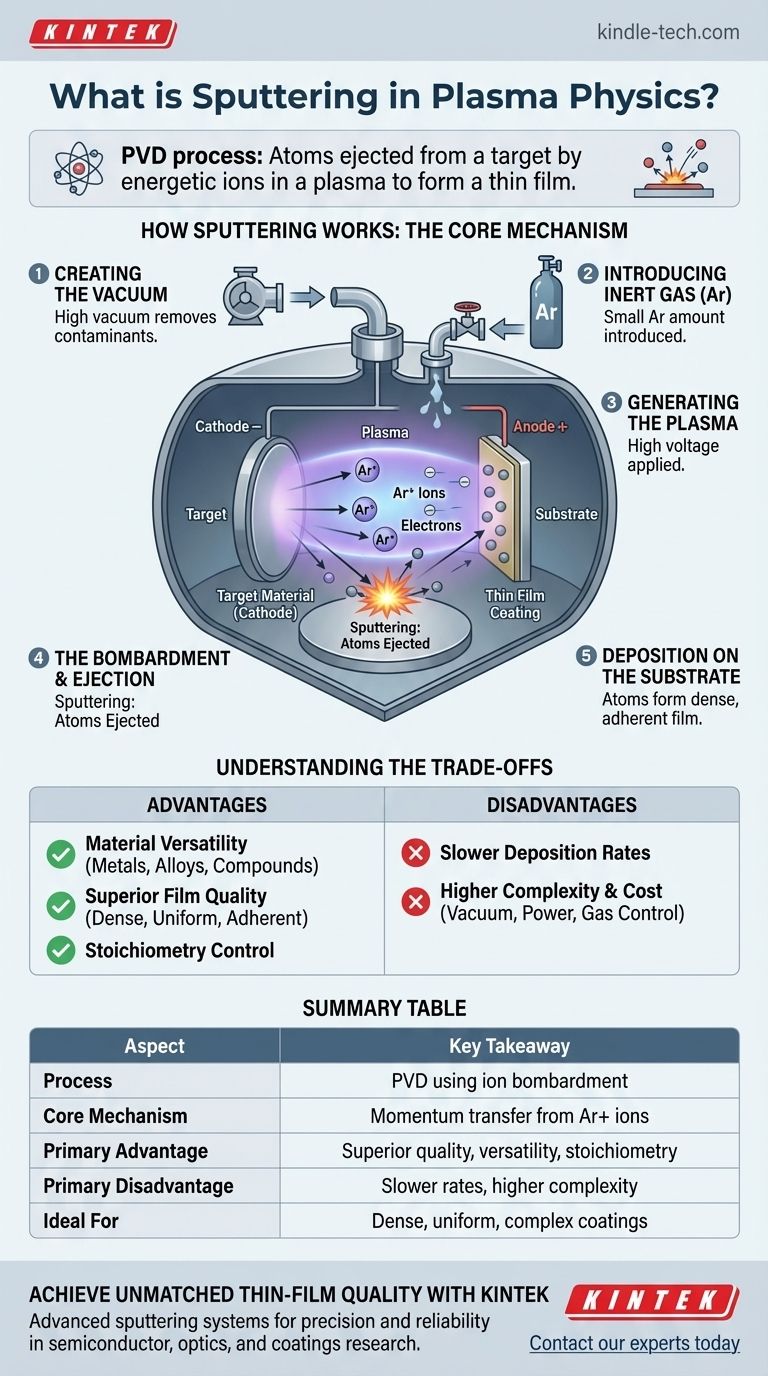

En el campo de la física del plasma, la pulverización catódica es un proceso de deposición física de vapor (PVD) en el que los átomos son expulsados de un material objetivo sólido al bombardearlo con iones energéticos. Estos iones se generan dentro de un entorno de gas a baja presión conocido como plasma. Luego, los átomos expulsados viajan a través de la cámara de vacío y se depositan sobre un sustrato, formando una película delgada y altamente uniforme.

La pulverización catódica se entiende mejor como una forma de chorro de arena a escala atómica. Utiliza iones de alta energía de un plasma para desprender físicamente los átomos de un material fuente, que luego se vuelven a depositar como un recubrimiento de alta calidad sobre una superficie separada.

Cómo funciona la pulverización catódica: el mecanismo central

La pulverización catódica no es una reacción química, sino un proceso físico impulsado por la transferencia de momento. Toda la operación se lleva a cabo dentro de una cámara de alto vacío para garantizar la pureza y el recorrido controlado de los átomos expulsados.

Paso 1: Creación del vacío

El proceso comienza bombeando una cámara hasta un alto vacío. Esto elimina los gases ambientales como el oxígeno y el nitrógeno, que de otro modo contaminarían el objetivo y la película resultante.

Un ambiente limpio es fundamental para garantizar que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato sin chocar con partículas no deseadas.

Paso 2: Introducción de un gas inerte

Se introduce en la cámara una cantidad pequeña y controlada con precisión de un gas de proceso inerte, más comúnmente Argón (Ar). Este gas es demasiado escaso para impedir significativamente los átomos pulverizados, pero proporciona la materia prima necesaria para crear el plasma.

El argón se elige porque es químicamente inerte y tiene una masa atómica suficiente para desalojar eficazmente los átomos del objetivo sin reaccionar con ellos.

Paso 3: Generación del plasma

Se aplica un alto voltaje entre dos electrodos dentro de la cámara. El material objetivo (la fuente del recubrimiento) se convierte en el cátodo (electrodo negativo).

Este fuerte campo eléctrico arranca electrones de algunos de los átomos de argón, creando una mezcla de electrones libres e iones de argón cargados positivamente (Ar+). Este gas energizado e ionizado es el plasma, que a menudo aparece como un brillo característico.

Paso 4: El bombardeo y la expulsión

Los iones de argón cargados positivamente son acelerados con fuerza por el campo eléctrico y chocan contra el objetivo cargado negativamente.

Al impactar, cada ion transfiere su energía cinética a los átomos del material objetivo. Si la transferencia de energía es suficiente, derribará uno o más átomos objetivo completamente fuera de la superficie sólida, un proceso llamado pulverización catódica.

Paso 5: Deposición sobre el sustrato

Los átomos expulsados del objetivo viajan a través de la cámara de vacío y aterrizan en un sustrato (el objeto a recubrir), que se coloca estratégicamente cerca.

A medida que estos átomos se acumulan en la superficie del sustrato, se acumulan capa por capa, formando una película delgada, densa y altamente adherente.

Comprensión de las ventajas y desventajas de la pulverización catódica

Como cualquier proceso de ingeniería de precisión, la pulverización catódica tiene ventajas y desventajas distintas que la hacen adecuada para aplicaciones específicas.

Ventaja: Versatilidad de materiales

La pulverización catódica se puede utilizar para depositar películas de una gama increíblemente amplia de materiales, incluidos metales puros, aleaciones e incluso compuestos aislantes (utilizando una técnica llamada pulverización catódica por RF). Debido a que es un proceso físico, puede depositar materiales con puntos de fusión muy altos que son imposibles de manejar con la evaporación térmica.

Fundamentalmente, al pulverizar a partir de un objetivo de aleación, la película resultante normalmente conserva la misma composición química, o estequiometría, que el material fuente.

Ventaja: Calidad de película superior

Los átomos pulverizados son expulsados con una energía cinética significativamente mayor que los de los procesos de evaporación térmica. Esta energía les ayuda a formar una película más densa, más uniforme y más fuertemente adherida al sustrato.

Desventaja: Tasas de deposición más lentas

La pulverización catódica es generalmente un proceso mucho más lento que otros métodos de PVD como la evaporación térmica. La tasa de eyección de átomos es fundamentalmente menos eficiente, lo que la hace menos adecuada para aplicaciones que requieren recubrimientos muy gruesos o producción de alta velocidad.

Desventaja: Complejidad y costo

Los sistemas de pulverización catódica requieren equipos de alto vacío, fuentes de alimentación sofisticadas (CC o RF) y un control preciso del flujo de gas. Esto hace que la inversión inicial en equipos y la complejidad operativa sean mayores que los métodos de recubrimiento más simples.

Tomar la decisión correcta para su aplicación

La elección de un método de deposición depende completamente de las propiedades deseadas de la película final.

- Si su objetivo principal es recubrir con aleaciones o compuestos complejos: La pulverización catódica es la opción superior debido a su capacidad para preservar la estequiometría original del material.

- Si su objetivo principal es lograr la máxima adhesión y densidad de la película: La alta energía de las partículas pulverizadas la convierte en el método ideal para crear películas duraderas y de alta calidad.

- Si su objetivo principal es la deposición rápida y de bajo costo de un metal simple: Una técnica como la evaporación térmica puede ser una alternativa más eficiente y económica a considerar.

Al comprender los principios de la pulverización catódica, obtiene un control preciso sobre la creación de materiales a nivel atómico.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante bombardeo iónico. |

| Mecanismo central | Transferencia de momento de iones energéticos (p. ej., Ar+) a un material objetivo. |

| Ventaja principal | Calidad de película superior, alta versatilidad de materiales y excelente control de la estequiometría. |

| Desventaja principal | Tasas de deposición más lentas y mayor complejidad/costo del sistema. |

| Ideal para | Aplicaciones que requieren recubrimientos densos, uniformes y altamente adherentes de materiales complejos. |

Logre una calidad de película delgada inigualable con KINTEK

Comprender los matices de la pulverización catódica es el primer paso. Implementarlo con éxito en su laboratorio es el siguiente. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica diseñados para la precisión y la fiabilidad.

Ya sea que esté desarrollando nuevos componentes semiconductores, ópticas avanzadas o recubrimientos resistentes al desgaste, nuestra experiencia garantiza que obtenga las películas densas y uniformes que su investigación exige.

Analicemos cómo un sistema de pulverización catódica KINTEK puede mejorar sus capacidades. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre recubrimiento y película delgada? Explicación de precisión frente a función

- ¿Qué papel juegan los filamentos calefactores en los sistemas HWCVD? Dominio de la deposición de películas nanocristalinas de SiC:H a baja temperatura

- ¿Cuáles son los factores que afectan la calidad de la película formada mediante pulverización catódica (sputtering)? Logre recubrimientos de película delgada superiores

- ¿Cuál es el método químico para la deposición de películas delgadas? Construya películas desde el nivel molecular

- ¿Qué papel único juega un sistema i-CVD en la modificación de estructuras 3D? Lograr una súper anfifobia de precisión

- ¿Cuáles son las ventajas de la preparación de películas delgadas? Desbloquee las propiedades de la superficie para materiales de alto rendimiento

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Pasará un diamante CVD una prueba de diamante? Sí, porque es un diamante real.