En la fabricación de semiconductores, la pulverización catódica es un proceso fundamental utilizado para la deposición física de vapor (PVD). Es un método altamente controlado para depositar películas de material ultrafinas y excepcionalmente puras sobre un sustrato, como una oblea de silicio. Esto se logra bombardeando un material fuente (el "blanco") con iones de alta energía, que desprenden físicamente átomos de la superficie del blanco, permitiéndoles viajar y condensarse sobre la oblea.

La pulverización catódica es más que una simple técnica de recubrimiento; es un método de construcción de precisión a escala atómica. Su valor fundamental en la fabricación de semiconductores radica en su capacidad para depositar una amplia gama de materiales —desde conductores hasta aislantes— con la pureza y uniformidad extremas requeridas para construir circuitos integrados complejos y multicapa.

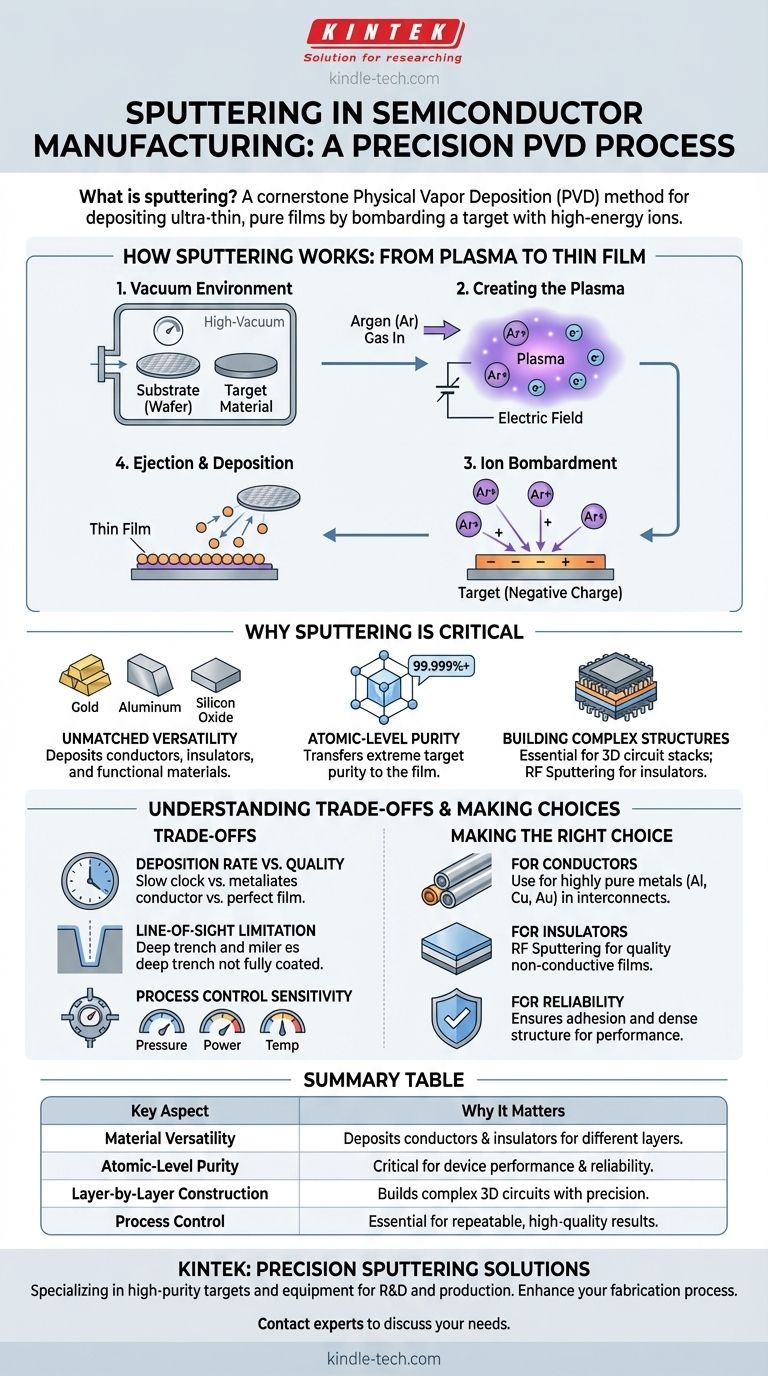

Cómo funciona la pulverización catódica: del plasma a la película delgada

La pulverización catódica es un proceso físico que tiene lugar dentro de una cámara de vacío. Comprender el mecanismo paso a paso revela por qué es tan potente para crear estructuras electrónicas microscópicas.

El entorno de vacío

Primero, el sustrato (la oblea) y el material blanco se colocan en una cámara de alto vacío. Este paso es crítico para eliminar gases atmosféricos y otros contaminantes que de otro modo podrían incorporarse a la película delgada y arruinar el dispositivo semiconductor.

Creación del plasma

A continuación, se introduce una pequeña cantidad de un gas inerte, casi siempre Argón (Ar), en la cámara. Luego se aplica un fuerte campo eléctrico o electromagnético, que ioniza el gas. Esto crea un plasma, un estado de la materia que consiste en iones de Argón cargados positivamente (Ar+) y electrones libres.

El blanco y el bombardeo iónico

El material a depositar —como oro, aluminio u óxido de tantalio— se forma en un "blanco" y se le aplica una fuerte carga eléctrica negativa. Los iones de Argón cargados positivamente en el plasma son atraídos naturalmente y aceleran hacia este blanco cargado negativamente a alta velocidad.

Eyección y deposición

Cuando estos iones de alta energía chocan con el blanco, transfieren su momento y energía, desprendiendo físicamente, o "pulverizando", átomos individuales de la superficie del blanco. Estos átomos eyectados viajan a través de la cámara de vacío y aterrizan en el sustrato, construyendo gradualmente una película delgada y uniforme átomo por átomo.

Por qué la pulverización catódica es crítica para los semiconductores

Las características únicas del proceso de pulverización catódica lo hacen indispensable para la fabricación moderna de microchips, donde el rendimiento está dictado por los materiales y la precisión a escala nanométrica.

Versatilidad de materiales inigualable

La pulverización catódica se puede utilizar para depositar una gran variedad de materiales. Esto incluye metales conductores como oro y aluminio para el cableado de circuitos (interconexiones), películas dieléctricas aislantes como óxido de silicio para evitar cortocircuitos entre capas, y materiales funcionales específicos para transistores y otros componentes.

Lograr una pureza a nivel atómico

El rendimiento de los semiconductores es extremadamente sensible a las impurezas. El proceso de pulverización catódica sobresale en la transferencia de la pureza del blanco fuente directamente a la película sobre la oblea. Los blancos de pulverización catódica se fabrican para ser excepcionalmente puros (a menudo 99.999% o más), y el proceso asegura que estos contaminantes no lleguen al dispositivo final.

Construcción de estructuras complejas capa por capa

Los circuitos integrados modernos no son planos; son estructuras tridimensionales con docenas de capas. La pulverización catódica es una técnica clave utilizada para construir esta pila vertical. Por ejemplo, la pulverización catódica de RF (Radiofrecuencia) se utiliza específicamente para depositar materiales aislantes, lo cual es crucial para separar las densas capas de cableado metálico dentro de un chip.

Comprendiendo las compensaciones

Aunque potente, la pulverización catódica es un proceso con limitaciones y parámetros específicos que los ingenieros deben gestionar.

Tasa de deposición vs. calidad de la película

La pulverización catódica es generalmente un método de deposición más lento en comparación con algunas alternativas como la evaporación térmica. Si bien es posible aumentar la tasa de deposición usando más potencia, esto puede comprometer la uniformidad y la calidad estructural de la película resultante.

El desafío del recubrimiento conforme

La pulverización catódica es en gran medida un proceso de "línea de visión", lo que significa que los átomos pulverizados viajan en líneas relativamente rectas desde el blanco hasta el sustrato. Esto puede dificultar el recubrimiento uniforme del fondo y las paredes laterales de zanjas profundas y estrechas u otras características 3D complejas en la superficie de un chip.

El control del proceso lo es todo

Las propiedades finales de la película pulverizada —como su espesor, densidad y tensión— dependen en gran medida de las variables del proceso. Factores como la presión del gas en la cámara, la potencia aplicada al blanco y la temperatura del sustrato deben controlarse con extrema precisión para garantizar resultados repetibles y de alta calidad.

Tomar la decisión correcta para su objetivo

La aplicación de la pulverización catódica se elige en función de la capa específica que se está creando en el dispositivo semiconductor.

- Si su enfoque principal es crear vías conductoras: La pulverización catódica es el método definitivo para depositar metales de alta pureza como aluminio, cobre u oro para las interconexiones y puntos de contacto que permiten que la electricidad fluya a través del chip.

- Si su enfoque principal es aislar eléctricamente los componentes: La pulverización catódica de RF es el estándar de la industria para depositar películas no conductoras de alta calidad como óxido de silicio u óxido de aluminio, que son esenciales para aislar los miles de millones de componentes entre sí.

- Si su enfoque principal es maximizar la fiabilidad y el rendimiento del dispositivo: La pureza excepcional, la fuerte adhesión y la densa estructura de la película logradas mediante la pulverización catódica son innegociables para crear dispositivos semiconductores fiables y duraderos.

En última instancia, dominar la pulverización catódica es dominar el arte de construir circuitos integrados fiables y de alto rendimiento, una capa atómica a la vez.

Tabla resumen:

| Aspecto clave | Por qué es importante en los semiconductores |

|---|---|

| Versatilidad de materiales | Deposita conductores (p. ej., oro, aluminio) y aislantes (p. ej., óxido de silicio) para diferentes capas de chips. |

| Pureza a nivel atómico | Transfiere la pureza del blanco del 99.999%+ a la oblea, crítica para el rendimiento y la fiabilidad del dispositivo. |

| Construcción capa por capa | Construye circuitos integrados 3D complejos con películas precisas y uniformes. |

| Control del proceso | Variables como la presión del gas y la potencia deben gestionarse con precisión para obtener resultados repetibles y de alta calidad. |

¿Listo para mejorar su proceso de fabricación de semiconductores con soluciones de pulverización catódica de precisión?

KINTEK se especializa en blancos de pulverización catódica de alta pureza y equipos de laboratorio esenciales para depositar las capas conductoras y aislantes que impulsan los microchips modernos. Ya sea que esté desarrollando lógica de próxima generación, memoria o dispositivos MEMS, nuestros materiales y experiencia garantizan la pureza y uniformidad extremas que su I+D y producción demandan.

Contacte a nuestros expertos hoy para discutir cómo nuestros consumibles y soporte de pulverización catódica pueden ayudarle a construir circuitos integrados más fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la pulverización catódica en ingeniería? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las desventajas de la deposición por pulverización catódica (sputtering)? Tasas más lentas, costos más altos y complejidad del proceso

- ¿Son difíciles de fabricar los nanotubos de carbono? Dominando el desafío de la producción escalable y de alta calidad

- ¿Cuál es el papel del hidrógeno en el crecimiento del grafeno? Domina el doble papel para películas de alta calidad

- ¿Cuál es el mayor obstáculo para producir grafeno? El dilema de costo, calidad y escala

- ¿Cuáles son los diferentes tipos de recubrimientos ópticos? Domine el control de la luz para su sistema óptico

- ¿Qué materiales se utilizan en la deposición física de vapor? Elija metales, aleaciones y cerámicas para recubrimientos de alto rendimiento

- ¿Cuáles son los métodos de síntesis de nanotubos de carbono? Una guía sobre descarga de arco, ablación láser y CVD