En esencia, el sputtering es un proceso de chorro de arena a nivel atómico y altamente controlado. Utiliza partículas energizadas para expulsar físicamente átomos de un material fuente, los cuales luego viajan a través de un vacío y se depositan como una película ultrafina y de alta calidad sobre una superficie objetivo. Este método no es químico; se basa puramente en la energía cinética de las colisiones físicas.

El sputtering es un tipo de Deposición Física de Vapor (PVD) en el que se bombardea un material fuente (el "objetivo") con iones energéticos en un vacío. Este bombardeo expulsa átomos del objetivo, que luego se condensan en un objeto cercano (el "sustrato") para formar un recubrimiento preciso y duradero.

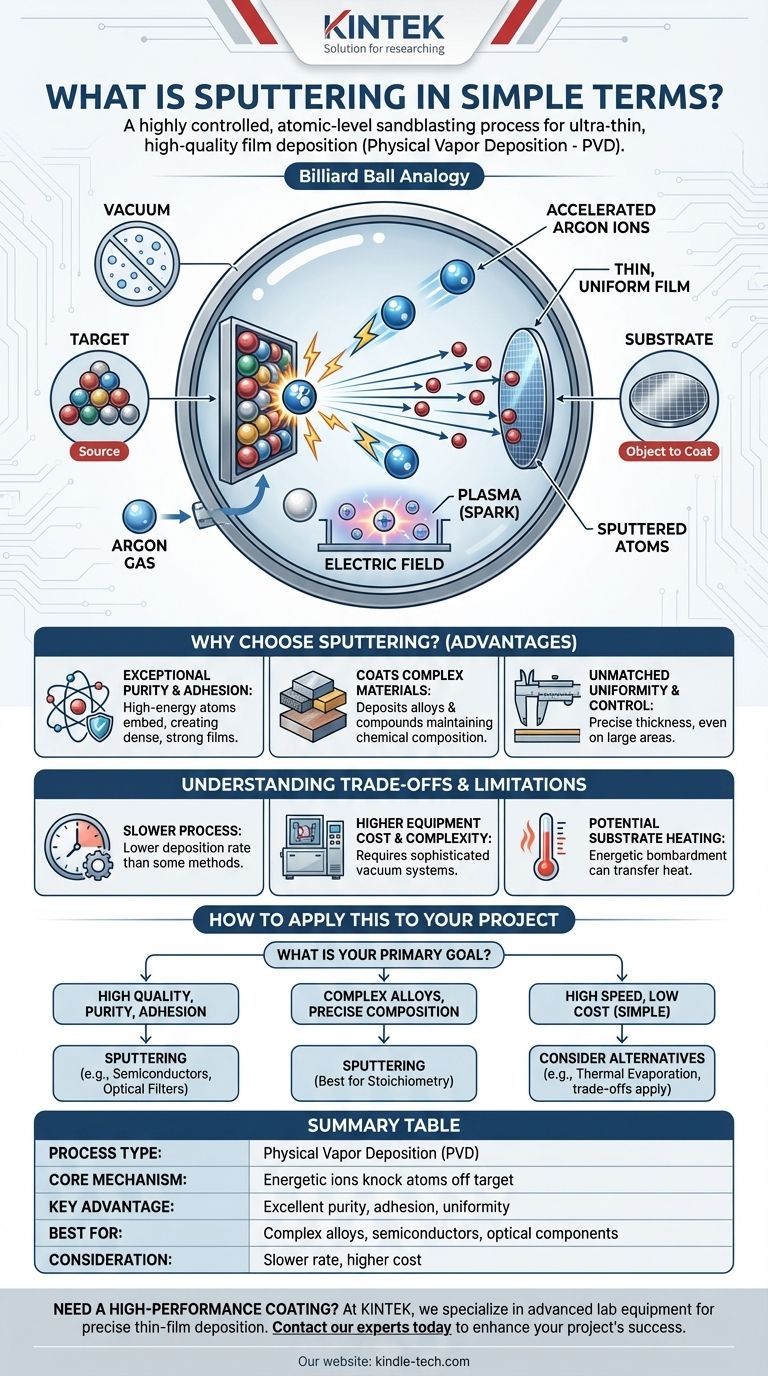

Cómo funciona el Sputtering: La analogía de las bolas de billar

Para entender el sputtering, es útil visualizar un juego de billar a escala atómica. Todo el proceso tiene lugar dentro de una cámara de vacío sellada.

La configuración: Una cámara de vacío

Primero, se extrae casi todo el aire de una cámara. Este vacío es fundamental porque garantiza que los átomos que viajan desde la fuente hasta el objetivo no colisionen con moléculas de aire, lo que interrumpiría el proceso y contaminaría la película.

Los jugadores: Objetivo, Sustrato y Gas

Dentro de la cámara, hay tres componentes clave:

- El Objetivo (Target): Es un bloque del material que desea depositar (p. ej., titanio, oro, óxido de aluminio). Es el "triángulo de bolas de billar".

- El Sustrato: Es el objeto que desea recubrir (p. ej., una oblea de silicio, un trozo de vidrio, un implante médico).

- Un Gas Inerte: Normalmente, se introduce Argón en la cámara a una presión muy baja. El argón se utiliza porque es pesado y no reacciona químicamente con nada. Es la "bola blanca".

Creación del Plasma: La chispa

Se aplica un fuerte campo eléctrico dentro de la cámara. Este campo energiza el gas argón, despojando a los átomos de argón de sus electrones y creando un gas ionizado y brillante llamado plasma. Este plasma consta de iones de argón con carga positiva y electrones libres.

La colisión: Disparando la "bola blanca"

Al material objetivo se le da una fuerte carga eléctrica negativa. Al igual que los imanes con polos opuestos se atraen, los iones de argón cargados positivamente en el plasma son acelerados con fuerza hacia el objetivo cargado negativamente, golpeándolo a gran velocidad.

La deposición: Átomos que se adhieren a la superficie

Cuando un ion de argón colisiona con el objetivo, transfiere su momento, desalojando —o "sputtering"— uno o más átomos del material objetivo. Estos átomos expulsados salen disparados en línea recta y aterrizan en el sustrato, construyendo gradualmente una película delgada y uniforme.

¿Por qué elegir el Sputtering? Las ventajas clave

El sputtering es un método preferido en muchas industrias de alta tecnología por varias razones clave.

Pureza y Adhesión excepcionales

Debido a que los átomos pulverizados llegan al sustrato con alta energía cinética, se incrustan ligeramente en la superficie. Esto da como resultado películas increíblemente densas, puras y con una adhesión superior en comparación con muchos otros métodos de recubrimiento.

Recubrimiento de materiales complejos

El sputtering puede depositar aleaciones (mezclas de metales) e incluso compuestos (como cerámicas) preservando perfectamente su composición química original. Un proceso como la evaporación térmica, que funde el material, puede hacer que diferentes elementos se evaporen a diferentes velocidades, alterando la composición final de la película.

Uniformidad y control inigualables

El proceso proporciona un control extremadamente preciso sobre el grosor de la película, a menudo hasta el nivel de un solo angstrom (menos que el diámetro de un átomo). También puede producir recubrimientos altamente uniformes sobre áreas muy grandes, lo cual es fundamental para la fabricación de semiconductores y vidrio arquitectónico.

Comprensión de las compensaciones y limitaciones

Aunque es potente, el sputtering no es la opción correcta para todas las aplicaciones.

Es un proceso más lento

En comparación con métodos como la evaporación térmica, el sputtering generalmente tiene una tasa de deposición más baja. Para aplicaciones donde se necesitan películas gruesas rápidamente y la calidad es menos crítica, el sputtering puede ser ineficiente.

Mayor coste y complejidad del equipo

Los sistemas de sputtering requieren cámaras de vacío sofisticadas, fuentes de alimentación de alto voltaje y un control preciso del flujo de gas. Esto hace que la inversión inicial en equipos sea significativamente mayor que la de las técnicas de deposición más simples.

Potencial de calentamiento del sustrato

El bombardeo constante de átomos energéticos puede transferir una cantidad significativa de calor al sustrato. Esto puede ser un problema al recubrir materiales sensibles al calor como plásticos o ciertas muestras biológicas.

Cómo aplicar esto a su proyecto

Al decidir si el sputtering es la técnica adecuada, su elección depende totalmente de su objetivo final.

- Si su enfoque principal es la alta calidad, pureza y adhesión de la película: El sputtering es una excelente opción, especialmente para aplicaciones de alto rendimiento como dispositivos semiconductores o filtros ópticos.

- Si necesita depositar aleaciones o compuestos complejos con una composición precisa: El sputtering es uno de los mejores métodos disponibles para mantener la estequiometría del material original.

- Si su enfoque principal es la alta velocidad y el bajo coste para un recubrimiento simple: Es posible que desee evaluar alternativas como la evaporación térmica, pero prepárese para posibles compensaciones en la densidad y adhesión de la película.

El sputtering es una tecnología fundamental que permite la creación de los materiales avanzados que impulsan gran parte de nuestro mundo moderno.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Iones energéticos desalojan átomos de un material objetivo |

| Ventaja Clave | Excelente pureza, adhesión y uniformidad de la película |

| Ideal para | Recubrimiento de aleaciones complejas, semiconductores, componentes ópticos |

| Consideración | Tasa de deposición más lenta y mayor coste del equipo |

¿Necesita un recubrimiento de alto rendimiento para los materiales o componentes de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que esté desarrollando dispositivos semiconductores, filtros ópticos o recubrimientos especializados, nuestras soluciones de sputtering ofrecen la pureza y el control excepcionales que su investigación exige.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestros fiables sistemas de sputtering pueden mejorar el éxito de su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura