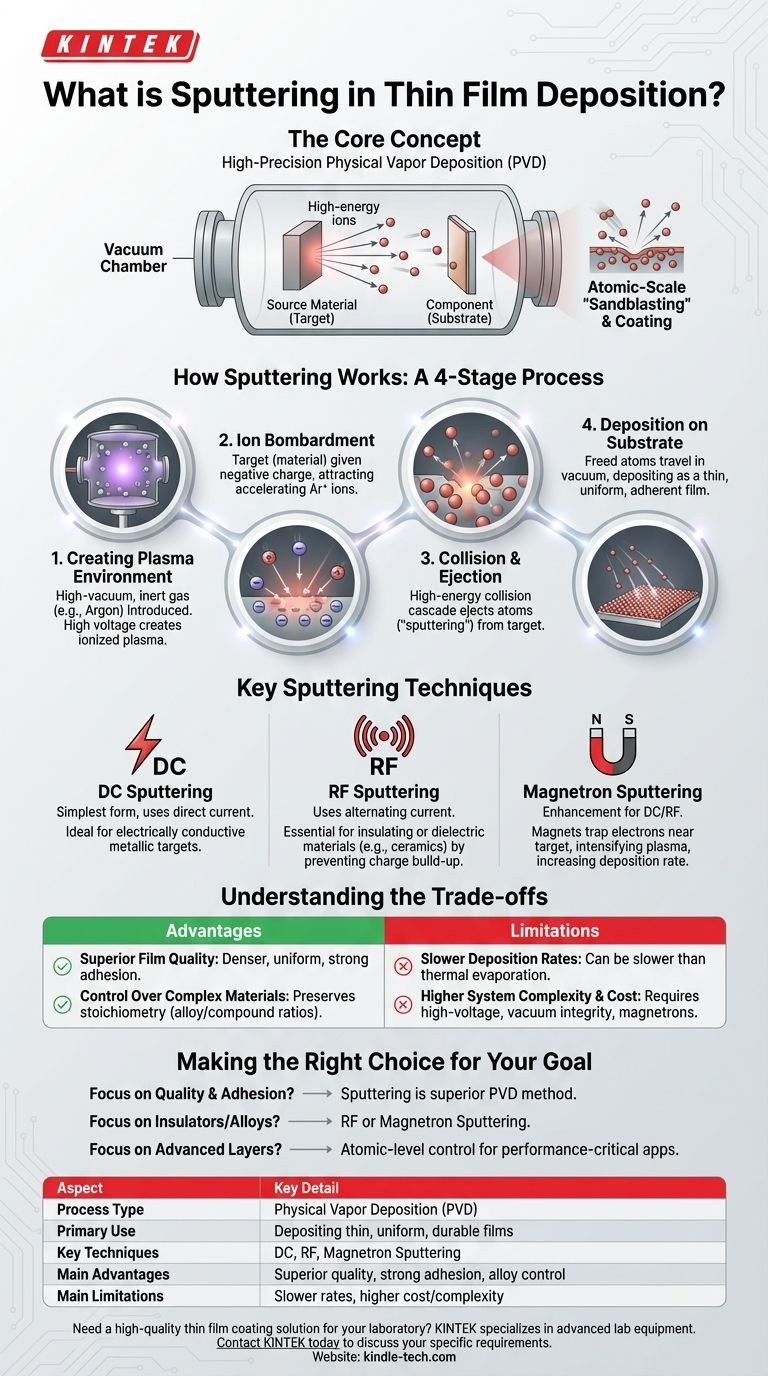

En el mundo de la fabricación avanzada, la pulverización catódica (sputtering) es un proceso de recubrimiento de alta precisión clasificado como una forma de deposición física de vapor (PVD). A nivel fundamental, implica la eyección de átomos de un material fuente (llamado "blanco" o "target") al bombardearlo con iones de alta energía dentro de una cámara de vacío. Estos átomos desalojados luego viajan y se depositan sobre un componente (el "sustrato"), formando una película excepcionalmente delgada, uniforme y duradera.

En esencia, la pulverización catódica es un proceso de "chorro de arena" y recubrimiento a escala atómica. Golpea físicamente los átomos de un material fuente y los redeposita sobre una superficie, lo que brinda a los ingenieros un control preciso sobre el espesor, la densidad y la composición de una película.

Cómo funciona la pulverización catódica: un desglose paso a paso

Para comprender la pulverización catódica, es mejor visualizarla como un proceso controlado de cuatro etapas que ocurre dentro de una cámara de vacío especializada.

Paso 1: Creación del entorno de plasma

El proceso comienza en una cámara de alto vacío, que se rellena con una pequeña cantidad controlada de un gas inerte, típicamente Argón (Ar). Luego se aplica un alto voltaje, lo que arranca electrones de los átomos de argón y crea un gas ionizado brillante conocido como plasma.

Paso 2: Bombardeo iónico del blanco

Al blanco, que está hecho del material a depositar, se le aplica una carga eléctrica negativa. Esto hace que los iones de argón cargados positivamente (Ar+) del plasma se aceleren agresivamente y colisionen con la superficie del blanco.

Paso 3: La cascada de colisiones y la eyección

Cuando un ion de alta energía golpea el blanco, transfiere su momento a los átomos del blanco. Esto desencadena una cascada de colisiones debajo de la superficie, similar a una reacción en cadena subatómica. Esta cascada finalmente resulta en que los átomos de la superficie del blanco son físicamente desalojados, o "pulverizados".

Paso 4: Deposición sobre el sustrato

Estos átomos recién liberados del blanco viajan a través de la cámara de vacío y aterrizan en el sustrato (el objeto que se está recubriendo, como una oblea de silicio o una lente óptica). Debido a que llegan con una energía significativa, forman una película delgada muy densa, bien adherida y altamente uniforme.

Técnicas clave de pulverización catódica

Aunque el principio es el mismo, se utilizan diferentes técnicas de pulverización catódica según el material y el resultado deseado.

Pulverización catódica de CC (corriente continua)

Esta es la forma más simple, donde se utiliza un voltaje de corriente continua (CC). Funciona excepcionalmente bien para depositar blancos metálicos eléctricamente conductores.

Pulverización catódica de RF (radiofrecuencia)

Para materiales aislantes o dieléctricos (como cerámicas), una corriente continua no funcionará. La pulverización catódica de radiofrecuencia (RF) utiliza una corriente alterna que cambia rápidamente de polaridad. Esto evita la acumulación de carga en el blanco, lo que permite pulverizar materiales no conductores de manera efectiva y amplía drásticamente las aplicaciones del proceso.

Pulverización catódica por magnetrón

Esta es una mejora que se puede aplicar tanto a la pulverización catódica de CC como a la de RF. Se colocan imanes potentes detrás del blanco para atrapar los electrones del plasma cerca de su superficie. Esto intensifica la ionización del gas argón, creando un plasma mucho más denso, lo que aumenta significativamente la tasa de deposición y reduce el calentamiento del sustrato.

Comprendiendo las ventajas y desventajas

La pulverización catódica es una técnica poderosa, pero implica ventajas y limitaciones específicas que son fundamentales comprender.

Ventaja: Calidad superior de la película

Las películas pulverizadas son típicamente mucho más densas, más uniformes y tienen una adhesión más fuerte al sustrato en comparación con otros métodos como la evaporación térmica. La mayor energía cinética de los átomos depositados es una razón clave para esto.

Ventaja: Control sobre materiales complejos

La pulverización catódica destaca en la deposición de aleaciones y materiales compuestos. El proceso transfiere fielmente el material del blanco al sustrato, preservando la estequiometría original (las proporciones elementales).

Limitación: Tasas de deposición más lentas

En algunos casos, especialmente en comparación con la evaporación térmica simple, la pulverización catódica puede ser un proceso más lento. La pulverización catódica por magnetrón se desarrolló específicamente para ayudar a mitigar este problema aumentando la velocidad de deposición.

Limitación: Mayor complejidad y costo del sistema

Los sistemas de pulverización catódica, con su necesidad de fuentes de alimentación de alto voltaje, integridad del vacío y (a menudo) magnetrones, son generalmente más complejos y costosos que las técnicas de deposición más simples.

Tomando la decisión correcta para su objetivo

La pulverización catódica es una tecnología fundamental para innumerables industrias, desde semiconductores y óptica hasta dispositivos médicos y almacenamiento de datos. Su aplicación correcta depende enteramente de las propiedades requeridas de la película.

- Si su enfoque principal es la calidad, uniformidad y adhesión de la película: La pulverización catódica es casi siempre el método de deposición física de vapor superior.

- Si su enfoque principal es depositar un material aislante o una aleación compleja: La pulverización catódica de RF o por magnetrón es la opción definitiva para mantener la composición y la calidad.

- Si su enfoque principal es crear capas ópticas o electrónicas avanzadas: La pulverización catódica proporciona el control a nivel atómico necesario para aplicaciones críticas de rendimiento como recubrimientos antirreflectantes y circuitos semiconductores.

Al comprender su mecanismo central, puede aprovechar la pulverización catódica para diseñar materiales a nivel atómico, lo que permite la próxima generación de tecnología avanzada.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Uso principal | Deposición de películas delgadas, uniformes y duraderas |

| Técnicas clave | Pulverización catódica de CC, pulverización catódica de RF, pulverización catódica por magnetrón |

| Ventajas principales | Calidad superior de la película, fuerte adhesión, excelente control para aleaciones y compuestos |

| Limitaciones principales | Tasas de deposición más lentas, mayor complejidad y costo del sistema |

¿Necesita una solución de recubrimiento de película delgada de alta calidad para su laboratorio?

La pulverización catódica es la opción definitiva para aplicaciones que requieren una densidad, uniformidad y adhesión de película superiores, desde obleas semiconductoras y lentes ópticas hasta dispositivos médicos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados, incluidos sistemas de pulverización catódica, para satisfacer sus necesidades precisas de investigación y producción.

Deje que nuestros expertos le ayuden a lograr un control a nivel atómico para su próximo proyecto. Contacte con KINTEK hoy mismo para discutir sus requisitos específicos y descubrir la solución de pulverización catódica adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué máquina necesito para hacer diamantes? Explicación de los equipos HPHT vs. CVD

- ¿Qué es el método de deposición física de vapor (PVD) en el crecimiento de cristales? Una guía para películas delgadas de alta pureza

- ¿Por qué es importante la deposición de película delgada? Desbloquee nuevas propiedades de superficie para sus materiales

- ¿Cuánto dura un blanco de pulverización? Domine la métrica kW-h para maximizar el tiempo de actividad y el rendimiento

- ¿Cuáles son los métodos de deposición de silicio? Elija la técnica adecuada para su aplicación

- ¿Cómo ocurre la deposición en el sputtering de CC? Domina el proceso cinético para obtener películas delgadas superiores

- ¿Cuál es la importancia de un sistema de calefacción compuesto por un controlador PID y un Variac en la Deposición de Capa Atómica de Tungsteno (ALD)? | KINTEK

- ¿Cuáles son los métodos para la síntesis de nanotubos de carbono? Una guía para descarga de arco, ablación láser y CVD