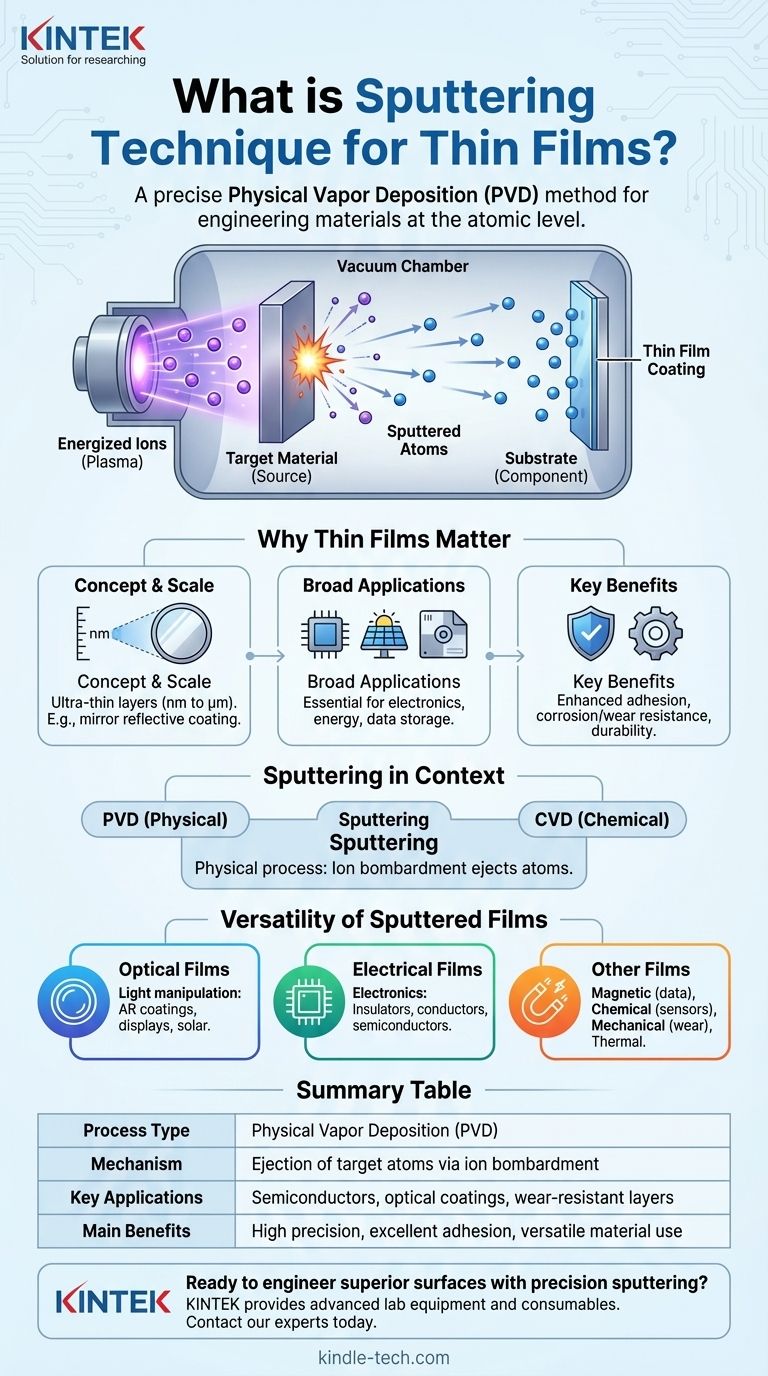

En esencia, la pulverización catódica es un método altamente controlado para depositar capas excepcionalmente delgadas de material sobre una superficie. Es un tipo de Deposición Física de Vapor (PVD) donde los átomos son expulsados de un material fuente, conocido como "blanco" (target), y luego depositados sobre un componente, llamado "sustrato", para formar un nuevo recubrimiento funcional. Este proceso es fundamental para la fabricación de innumerables tecnologías modernas, desde microchips hasta vidrio avanzado.

La pulverización catódica no es simplemente un proceso de recubrimiento; es una técnica para la ingeniería de materiales a nivel atómico. Nos permite dotar a los objetos cotidianos de nuevas propiedades —como conductividad, durabilidad o reflectividad— que son esenciales para aplicaciones de alto rendimiento.

Por qué son importantes las películas delgadas

Antes de profundizar en la pulverización catódica, es crucial entender qué son las películas delgadas y por qué son tan indispensables en todas las industrias.

El concepto de película delgada

Una película delgada es una capa de material que varía desde fracciones de nanómetro hasta varios micrómetros de espesor. Un espejo doméstico es un ejemplo perfecto: se aplica una capa muy delgada de metal en la parte posterior de una lámina de vidrio, creando la superficie reflectante que usamos todos los días.

Amplias aplicaciones industriales

El uso de películas delgadas está muy extendido y es crítico. Se utilizan para crear recubrimientos protectores, convertir la luz en electricidad en las células solares y permitir dispositivos avanzados de almacenamiento de datos. Su versatilidad los convierte en una piedra angular de la fabricación moderna.

Beneficios clave de los recubrimientos de película delgada

La aplicación de una película delgada puede mejorar drásticamente las propiedades de un material. Los beneficios clave incluyen una adhesión mejorada, una resistencia superior a la corrosión y al desgaste, y una mayor durabilidad. También pueden proporcionar ventajas estéticas, cambiando el color de un sustrato o haciéndolo más reflectante.

Pulverización catódica en el contexto de la deposición

La pulverización catódica es uno de varios métodos utilizados para crear películas delgadas. Comprender su lugar entre otras técnicas aclara su papel único.

Las dos principales familias de deposición

Prácticamente todas las técnicas de deposición de películas delgadas se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). La pulverización catódica es uno de los métodos PVD más comunes y versátiles.

Cómo funciona la pulverización catódica

La pulverización catódica es un proceso físico. Implica bombardear un material blanco (target) con iones energizados dentro de un vacío. Este impacto expulsa o "pulveriza" físicamente átomos del blanco, que luego viajan y se depositan en el sustrato, construyendo la película delgada átomo por átomo.

La versatilidad de las películas pulverizadas

El alto grado de control que ofrece la pulverización catódica permite la creación de muchos tipos diferentes de películas, cada una diseñada para una función específica.

Películas ópticas y eléctricas

Las aplicaciones son increíblemente diversas. Las películas delgadas ópticas se utilizan para todo, desde recubrimientos antirreflectantes en gafas hasta células solares y monitores digitales. Las películas delgadas eléctricas son fundamentales para la electrónica, formando los aislantes, conductores y dispositivos semiconductores dentro de los circuitos integrados.

Ampliando el alcance

Más allá de la óptica y la electrónica, las películas pulverizadas tienen muchos otros propósitos. Incluyen películas magnéticas para almacenamiento de datos, películas químicas para sensores, películas mecánicas para resistencia al desgaste y películas térmicas para aislamiento.

Comprendiendo el impacto de esta técnica

El tipo específico de película delgada creada determina su aplicación. La pulverización catódica es la tecnología habilitadora detrás de muchos de estos recubrimientos especializados.

- Si su enfoque principal es manipular la luz: La pulverización catódica se utiliza para crear películas ópticas precisas para recubrimientos reflectantes, lentes, paneles solares y pantallas.

- Si su enfoque principal es la electrónica: Esta técnica es esencial para construir las capas microscópicas conductoras y aislantes requeridas para dispositivos semiconductores y circuitos integrados.

- Si su enfoque principal es la durabilidad del material: Las películas pulverizadas proporcionan recubrimientos robustos que protegen los componentes de la corrosión, la fricción y el desgaste en entornos exigentes.

En última instancia, la pulverización catódica es un proceso fundamental que nos permite diseñar con precisión las superficies de los materiales, desbloqueando el rendimiento requerido por nuestras tecnologías más avanzadas.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Mecanismo principal | Expulsión de átomos del blanco mediante bombardeo iónico |

| Aplicaciones clave | Dispositivos semiconductores, recubrimientos ópticos, capas resistentes al desgaste |

| Beneficios principales | Alta precisión, excelente adhesión, uso versátil de materiales |

¿Listo para diseñar superficies superiores con pulverización catódica de precisión?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición de películas delgadas. Ya sea que esté desarrollando dispositivos semiconductores, recubrimientos ópticos o capas protectoras duraderas, nuestras soluciones ofrecen la precisión y confiabilidad que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los proyectos específicos de su laboratorio y ayudarle a lograr resultados innovadores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura