La mejor frecuencia para el calentamiento por inducción no es un valor único; se determina completamente por su objetivo específico para el material. El principio fundamental es que la frecuencia controla la profundidad con la que el calor penetra en una pieza de trabajo. Las altas frecuencias crean calor superficial poco profundo, mientras que las bajas frecuencias penetran mucho más profundamente.

La decisión central en el calentamiento por inducción gira en torno a una única compensación: las frecuencias más altas concentran el calor en la superficie para tareas como el endurecimiento de la caja, mientras que las frecuencias más bajas impulsan el calor más profundamente en la pieza para procesos como la forja o el endurecimiento profundo de componentes grandes.

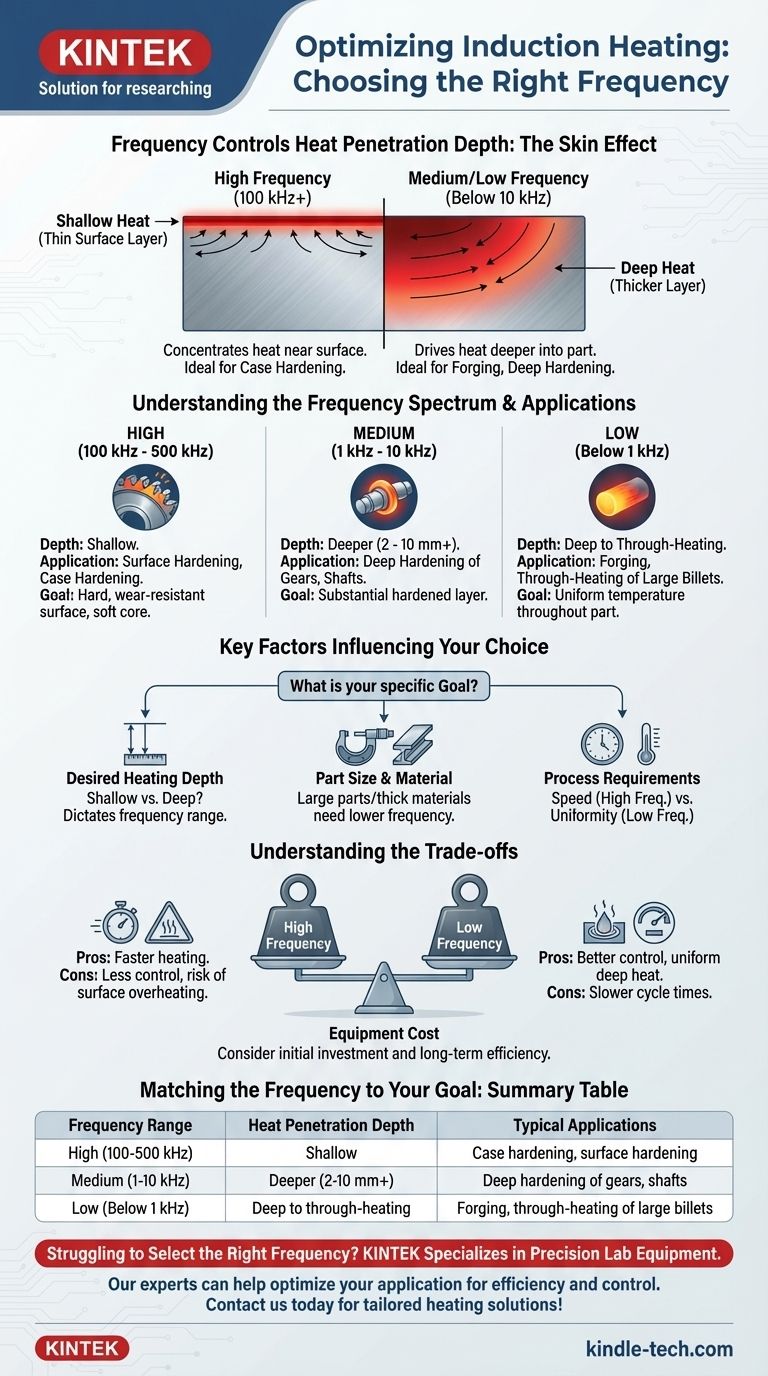

El Principio Fundamental: Frecuencia y Profundidad de Calor

Para seleccionar la frecuencia correcta, primero debe comprender cómo dicta el comportamiento del proceso de calentamiento. Esto se rige por un fenómeno conocido como el "efecto pelicular".

Cómo Funciona el Calentamiento por Inducción

El calentamiento por inducción utiliza un potente campo magnético alterno para inducir corrientes eléctricas, llamadas corrientes de Foucault, dentro de una pieza de trabajo conductora. La resistencia natural del material al flujo de estas corrientes genera un calor preciso y rápido sin ningún contacto físico.

El "Efecto Pelicular": Por qué Importa la Frecuencia

La frecuencia de la corriente alterna es la variable crítica. A medida que aumenta la frecuencia, las corrientes de Foucault inducidas se ven obligadas a fluir en una capa más delgada cerca de la superficie de la pieza. Esto se llama el efecto pelicular.

Esta relación le da un control directo sobre el perfil de calentamiento. Al seleccionar una frecuencia, también está seleccionando la profundidad de penetración del calor.

Alta Frecuencia para Calentamiento Superficial

El calentamiento por inducción de alta frecuencia suele operar en el rango de 100 kHz a 500 kHz. Debido al fuerte efecto pelicular a estas frecuencias, el calor se genera en una capa muy delgada en la superficie del material.

Esto lo hace ideal para aplicaciones que requieren una superficie dura y resistente al desgaste, dejando el núcleo del componente blando y dúctil.

Frecuencia Media para una Penetración Más Profunda

El calentamiento de frecuencia media opera en un rango inferior, generalmente entre 1 kHz y 10 kHz. La menor frecuencia permite que las corrientes inducidas viajen más profundamente en la pieza de trabajo.

Esto da como resultado una profundidad de endurecimiento efectiva de 2 a 10 mm o más, lo que lo hace adecuado para tratar piezas más grandes como engranajes y ejes que requieren una capa endurecida sustancial, no solo un tratamiento superficial.

Factores Clave que Influyen en su Elección

Si bien la profundidad de calor deseada es el principal motor, se deben considerar otros factores para optimizar el proceso.

Profundidad de Calentamiento Deseada

Esta es la pregunta más importante a responder. ¿Está realizando un endurecimiento superficial poco profundo en un eje pequeño, o necesita calentar un tocho entero para forjar? La respuesta le indicará inmediatamente una frecuencia alta o baja.

Tamaño y Material de la Pieza

El tamaño de la pieza de trabajo es crucial. Las piezas grandes y gruesas requieren frecuencias más bajas para permitir que la energía penetre eficazmente hasta el núcleo. Las propiedades eléctricas y magnéticas específicas del material también influyen en la eficiencia con la que se acopla con el campo magnético a una frecuencia determinada.

Requisitos del Proceso

Considere el objetivo general de fabricación. ¿Es la velocidad la prioridad? El endurecimiento superficial de alta frecuencia puede ser extremadamente rápido. ¿Es la uniformidad la prioridad? Puede ser necesario un calor de "remojo" de menor frecuencia para asegurar que una pieza grande se caliente de manera uniforme.

Comprendiendo las Compensaciones

Elegir una frecuencia implica equilibrar factores contrapuestos. Una elección incorrecta puede conducir a un calentamiento ineficiente o a piezas dañadas.

Eficiencia vs. Control

Las frecuencias más altas a menudo transfieren energía a la pieza más rápidamente, lo que lleva a tiempos de ciclo más cortos. Sin embargo, este calentamiento superficial rápido puede ser difícil de controlar y puede no ser adecuado cuando se requiere un calor gradual y profundo.

Sobrecalentamiento de la Superficie

Un error común es usar una frecuencia demasiado alta para la profundidad deseada. Esto hará que la superficie se caliente demasiado rápido, lo que podría derretirla o comprometerla mucho antes de que el núcleo haya alcanzado la temperatura objetivo.

Costo del Equipo

También se debe considerar el costo del equipo de calentamiento por inducción. Como se señala en los análisis de procesos, a veces es posible que una máquina de frecuencia media de mayor potencia logre un resultado similar al de una de alta frecuencia de menor potencia, lo que puede afectar la inversión inicial.

Adaptando la Frecuencia a su Objetivo

Su aplicación dicta la frecuencia óptima. No existe una opción "mejor" universalmente, solo la herramienta adecuada para el trabajo.

- Si su enfoque principal es el endurecimiento superficial de capa delgada: Una alta frecuencia (100 kHz+) es la elección correcta para concentrar la energía en la superficie.

- Si su enfoque principal es el endurecimiento profundo de piezas grandes: Una frecuencia media (1-10 kHz) proporcionará la penetración de calor necesaria para una capa endurecida gruesa y robusta.

- Si su enfoque principal es el calentamiento completo para forja o conformado: Se requiere una frecuencia baja a media para asegurar que toda la sección transversal de la pieza alcance una temperatura uniforme.

Al comprender la relación directa entre la frecuencia y la profundidad del calor, puede seleccionar con confianza el proceso adecuado para su aplicación específica.

Tabla Resumen:

| Rango de Frecuencia | Profundidad de Penetración de Calor | Aplicaciones Típicas |

|---|---|---|

| Alta (100 kHz - 500 kHz) | Superficial (capa superficial delgada) | Endurecimiento de caja, endurecimiento superficial |

| Media (1 kHz - 10 kHz) | Más profunda (2 mm - 10 mm+) | Endurecimiento profundo de engranajes, ejes |

| Baja (Por debajo de 1 kHz) | Profundo a calentamiento completo | Forja, calentamiento completo de grandes tochos |

¿Tiene dificultades para seleccionar la frecuencia correcta para su proceso de calentamiento por inducción? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, proporcionando soluciones personalizadas para los desafíos de calentamiento de su laboratorio. Nuestros expertos pueden ayudarle a optimizar su aplicación para lograr eficiencia y control. Contáctenos hoy para discutir sus necesidades específicas y lograr resultados superiores con el equipo adecuado.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Instrumento de tamizado electromagnético tridimensional

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina

- ¿Por qué es esencial el control de la velocidad de calentamiento para las pruebas de simulación de LOCA? Garantice la precisión en la investigación de seguridad nuclear

- ¿Cuál es la importancia del control preciso de la temperatura en la infiltración por fusión? Lograr electrodos de aleación de Li de alto rendimiento

- ¿Cuál es el propósito de mantener un ambiente de vacío en el sinterizado por prensado en caliente de WCp/Cu? Asegurar Alta Densidad y Pureza