El "mejor" tratamiento térmico para el acero es aquel que logra las propiedades mecánicas específicas requeridas para la aplicación final de una pieza. No existe un único proceso "mejor" universal; en cambio, el tratamiento térmico es una herramienta precisa utilizada para hacer que el acero sea más duro, más blando o más estable, dependiendo completamente del objetivo final y del tipo de acero que se utilice.

El principio fundamental del tratamiento térmico no es encontrar un único método "mejor", sino comprender su objetivo. El proceso correcto es una función del resultado deseado, ya sea una dureza extrema para una herramienta de corte, ductilidad para una pieza estampada o estabilidad interna para un marco soldado.

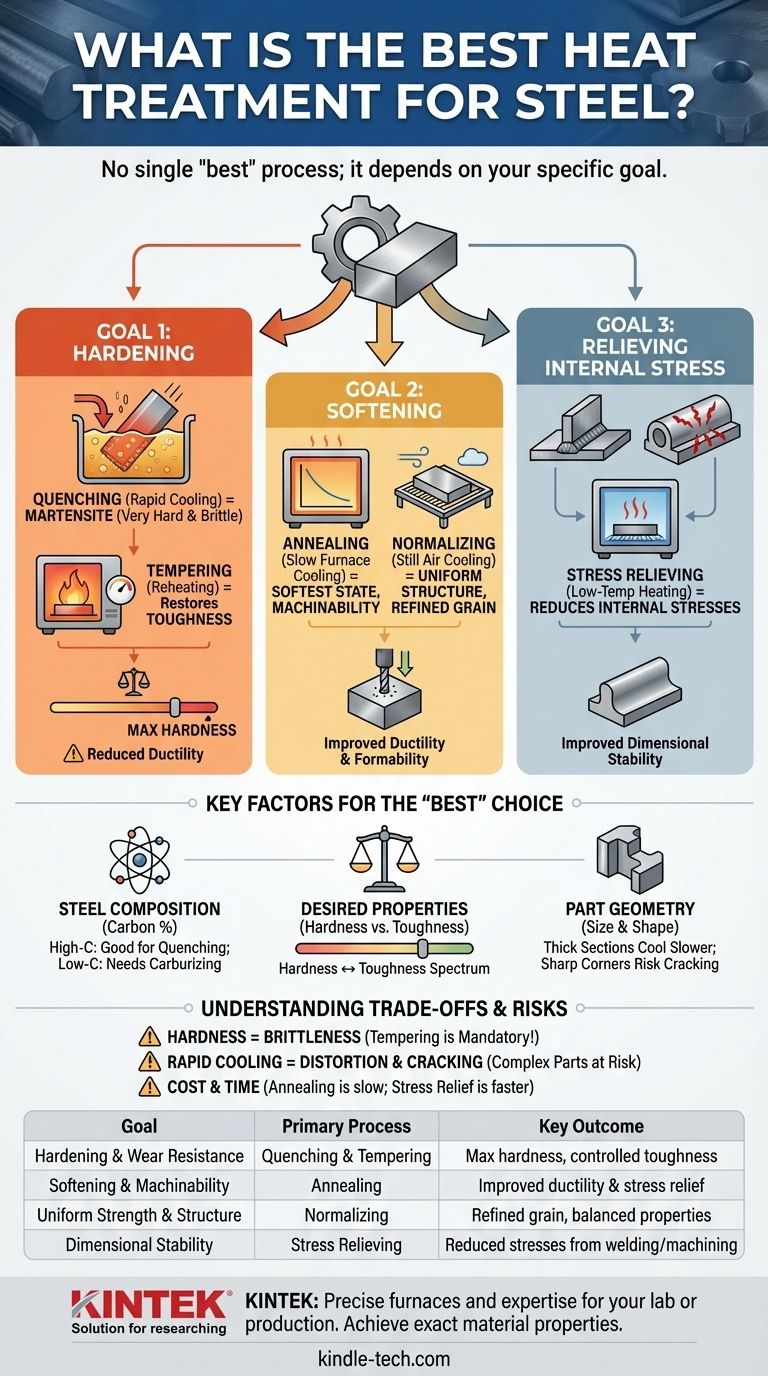

Los tres objetivos principales del tratamiento térmico

Piense en el tratamiento térmico no como un solo proceso, sino como un conjunto de herramientas para modificar el acero. Los procesos principales se pueden agrupar en tres categorías distintas según su resultado previsto.

Objetivo 1: Endurecimiento del acero

Los procesos de endurecimiento aumentan la resistencia y la resistencia al desgaste, pero generalmente a costa de una ductilidad reducida.

El temple es la piedra angular del endurecimiento. Implica calentar el acero a una temperatura alta (dentro del rango austenítico) y luego enfriarlo con extrema rapidez.

Este enfriamiento rápido atrapa los átomos de carbono, formando una estructura cristalina muy dura y frágil llamada martensita. La velocidad del temple es crítica, y se utilizan diferentes líquidos (llamados medios de temple) como agua, salmuera, aceite o incluso aire forzado para controlar la velocidad de enfriamiento.

El revenido es un seguimiento esencial del temple. Una pieza recién templada suele ser demasiado frágil para un uso práctico. El revenido implica recalentar la pieza a una temperatura más baja y controlada con precisión para aliviar parte del estrés interno y restaurar cierto grado de tenacidad. Cuanto mayor sea la temperatura de revenido, más blando y tenaz se vuelve el acero.

Objetivo 2: Ablandamiento del acero

En muchos casos, el objetivo es hacer que el acero sea más blando, más dúctil y más fácil de trabajar.

El recocido es el principal proceso de ablandamiento. Implica calentar el acero a una temperatura específica, mantenerlo allí y luego enfriarlo muy lentamente, a menudo dejándolo en el horno para que se enfríe durante la noche.

Este enfriamiento lento permite que la estructura interna se reforme a su estado más blando posible. El recocido se usa comúnmente para mejorar la maquinabilidad, preparar una pieza para una formación plástica extensa (como estampado o estirado) o aliviar las tensiones de trabajos anteriores.

El normalizado es un proceso relacionado en el que el acero se calienta a una temperatura similar a la del recocido, pero luego se enfría en aire quieto. Esta velocidad de enfriamiento más rápida produce un material más duro y resistente que el recocido, pero más blando que el temple. Se utiliza principalmente para refinar la estructura del grano y crear un material más uniforme y predecible.

Objetivo 3: Alivio de la tensión interna

Los procesos de fabricación como la soldadura, el mecanizado y la conformación en frío introducen tensiones internas significativas en las piezas de acero.

El alivio de tensiones es un proceso de baja temperatura diseñado para reducir estas tensiones internas sin alterar significativamente las propiedades mecánicas centrales. La pieza se calienta a una temperatura por debajo de su punto de transformación crítico y se mantiene allí el tiempo suficiente para que las tensiones se relajen. Esto es crucial para mejorar la estabilidad dimensional y reducir el riesgo de fallas prematuras.

Factores clave que determinan el "mejor" tratamiento

La elección del proceso correcto depende del equilibrio de tres factores críticos: la química del acero, las propiedades finales deseadas y la forma física de la pieza.

Composición del acero (el papel del carbono)

La cantidad de carbono en el acero es el factor más importante para el endurecimiento.

Los aceros con alto contenido de carbono (por encima de ~0,40% C) responden muy bien al temple y revenido, lo que les permite alcanzar altos niveles de dureza adecuados para herramientas y resortes.

Los aceros con bajo contenido de carbono (por debajo de ~0,30% C) tienen carbono insuficiente para formar martensita significativa. No se pueden endurecer significativamente mediante el temple convencional. Estos aceros a menudo requieren métodos de endurecimiento superficial como la carburación si se necesita una superficie dura.

Propiedades mecánicas deseadas

Debe definir su prioridad. ¿Está optimizando la dureza o la tenacidad? Rara vez puede tener el máximo de ambas.

Piense en ello como un espectro: un cuchillo de cerámica es extremadamente duro (alta resistencia al desgaste) pero se rompe si se cae (frágil, baja tenacidad). Un alambre de cobre blando no es duro en absoluto, pero es muy dúctil y tenaz. El tratamiento térmico le permite colocar su acero en el punto preciso que necesita en este espectro.

Geometría y tamaño de la pieza

Las secciones gruesas se enfrían mucho más lentamente que las secciones delgadas durante un temple. Un tratamiento que endurece con éxito una lámina delgada puede no endurecer el núcleo de un bloque grueso, una propiedad conocida como templabilidad. Las formas complejas con esquinas afiladas también son más propensas a la distorsión y el agrietamiento durante el enfriamiento rápido.

Comprender las compensaciones

Cada proceso de tratamiento térmico implica compromisos. Comprenderlos es clave para evitar fallas costosas.

La fragilidad inherente de la dureza

La búsqueda de la máxima dureza mediante el temple siempre crea una fragilidad extrema. Para casi todas las aplicaciones, el revenido no es un paso opcional; es un proceso obligatorio para transformar una pieza frágil e inutilizable en un componente fuerte y tenaz.

El riesgo de distorsión y agrietamiento

El calentamiento y enfriamiento rápidos crean gradientes térmicos masivos y tensiones internas. Esto puede hacer que las piezas se deformen fuera de tolerancia o, en casos graves, se agrieten durante el temple. Este riesgo es mayor en piezas complejas, aquellas con esquinas internas afiladas o aquellas con cambios drásticos de espesor.

Consideraciones de costo y tiempo

Los procesos no son iguales en costo. Un recocido completo requiere que un horno esté ocupado durante muchas horas durante la fase de enfriamiento lento, consumiendo una energía significativa. El temple y revenido requieren un manejo cuidadoso y un control preciso de la temperatura. Un ciclo simple de alivio de tensiones suele ser más rápido y menos costoso.

Tomar la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su decisión.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (herramientas, cuchillos, rodamientos): Su proceso es el temple para crear dureza, seguido inmediatamente de un revenido a baja temperatura para reducir la fragilidad.

- Si su enfoque principal es la máxima ductilidad y maquinabilidad (piezas para estampado, conformado o pre-mecanizado): Su proceso es un recocido completo para lograr el estado más blando posible.

- Si su enfoque principal es una estructura uniforme y refinada con buena resistencia y tenacidad (ejes, engranajes, forjas): Su proceso es el normalizado, o un temple seguido de un revenido a mayor temperatura.

- Si su enfoque principal es la estabilidad dimensional después de la soldadura o el mecanizado pesado: Su proceso es un ciclo de alivio de tensiones a baja temperatura.

Al definir su objetivo primero, puede seleccionar el tratamiento térmico correcto para diseñar las propiedades exactas del acero que su proyecto exige.

Tabla resumen:

| Objetivo | Proceso principal | Resultado clave |

|---|---|---|

| Endurecimiento y resistencia al desgaste | Temple y revenido | Máxima dureza con tenacidad controlada |

| Ablandamiento y maquinabilidad | Recocido | Ductilidad mejorada y alivio de tensiones |

| Resistencia y estructura uniformes | Normalizado | Estructura de grano refinada y propiedades equilibradas |

| Estabilidad dimensional | Alivio de tensiones | Reducción de las tensiones internas por soldadura o mecanizado |

¿Necesita soluciones precisas de tratamiento térmico para su laboratorio o producción? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando hornos confiables y experiencia para recocido, temple, revenido y más. Permítanos ayudarle a lograr las propiedades exactas del material que su proyecto exige—¡contacte a nuestros expertos hoy mismo para una solución personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio con ventana de observación en las pruebas de refractariedad? Precisión de datos en tiempo real

- ¿Qué papel juega un horno de sinterización a alta temperatura en la formación de la fase cristalina de Li4Ti5O12?

- ¿Cuáles son las ventajas de utilizar un horno de convección forzada con ventilación al procesar xerogeles orgánicos?

- ¿Por qué es necesario un horno mufla de alta temperatura para producir catalizadores a base de calcio? Libera el potencial de los residuos.

- ¿Cuál es el método estándar para el contenido de cenizas? Encuentre la técnica de incineración adecuada para su laboratorio

- ¿Qué es un horno de laboratorio? Una guía para el calentamiento de precisión en aplicaciones científicas

- ¿Cuál es otro nombre para un horno mufla? Comprendiendo el principio fundamental del calentamiento aislado

- ¿Cómo se determina el contenido de cenizas de una muestra vegetal? Una guía paso a paso para el análisis mineral