Elegir el material adecuado para un reactor de pirólisis es una decisión crítica que impacta directamente en la seguridad, la longevidad y la eficiencia operativa. Los materiales más comunes y fiables son las chapas de caldera especializadas, como Q245R y Q345R, y grados específicos de acero inoxidable, incluyendo 304 y 306. La mejor elección depende totalmente de sus necesidades operativas específicas.

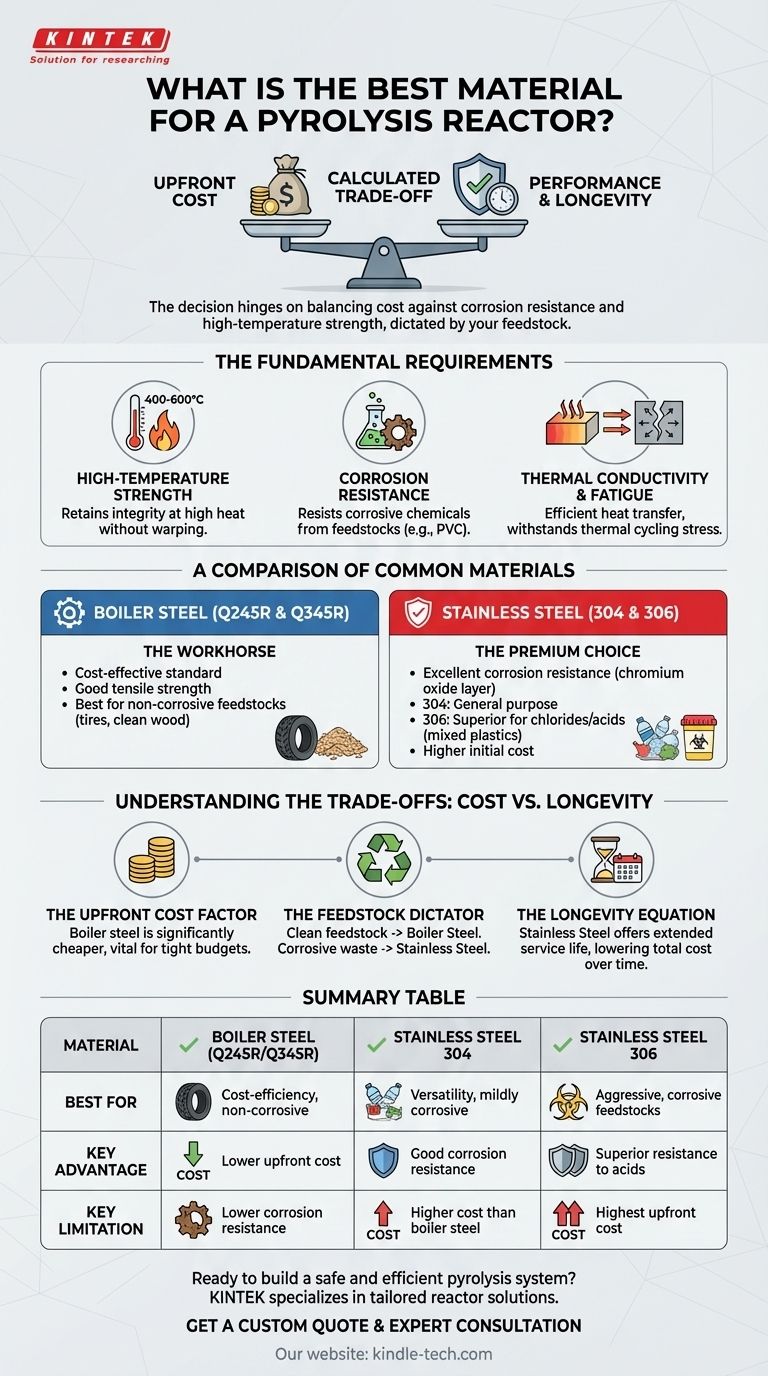

El "mejor" material no es una respuesta única, sino una compensación calculada. La decisión depende de equilibrar el costo inicial del acero para calderas con la resistencia superior a la corrosión y la resistencia a altas temperaturas del acero inoxidable, una elección dictada principalmente por su materia prima y presupuesto.

Los requisitos fundamentales de un material para reactor

Un reactor de pirólisis opera bajo condiciones extremas. El material seleccionado debe ser capaz de soportar un entorno desafiante de altas temperaturas, productos químicos corrosivos y estrés mecánico.

Resistencia a altas temperaturas

La pirólisis requiere mantener altas temperaturas (típicamente 400-600°C o más) en un ambiente libre de oxígeno. El material del reactor debe mantener su integridad estructural a estas temperaturas sin deformarse, fluir o fallar bajo presión.

Resistencia a la corrosión

Muchas materias primas, particularmente plásticos mezclados como el PVC o ciertos tipos de biomasa, liberan compuestos corrosivos como ácido clorhídrico o compuestos sulfúricos cuando se calientan. El material del reactor debe resistir este ataque químico para prevenir una degradación rápida y asegurar una larga vida útil.

Conductividad térmica y fatiga

El reactor debe transferir eficientemente el calor de la fuente externa a la materia prima interna. También debe soportar el estrés del ciclo térmico —el proceso repetido de calentamiento para un lote y enfriamiento posterior— que puede causar fatiga y agrietamiento del material con el tiempo.

Una comparación de materiales comunes

La elección entre acero para calderas y acero inoxidable representa una compensación clásica de ingeniería entre costo y rendimiento.

Acero para calderas (Q245R y Q345R): El caballo de batalla

Estos materiales son aceros al carbono-manganeso específicamente diseñados para la fabricación de recipientes a presión. Son el estándar para muchas aplicaciones de pirólisis debido a su rentabilidad.

Q245R y Q345R ofrecen buena resistencia a la tracción y durabilidad a las temperaturas de operación típicas de la pirólisis. Son una excelente opción económica para procesar materias primas relativamente limpias y no corrosivas como neumáticos de desecho o madera sin tratar.

Acero inoxidable (304 y 306): La elección premium

Los aceros inoxidables son aleaciones que contienen cromo, el cual forma una capa de óxido pasiva y autorreparable que proporciona una excelente resistencia a la corrosión.

El Grado 304 es un acero inoxidable de uso general que ofrece una mejora significativa en la resistencia a la corrosión con respecto a la chapa de caldera. Es adecuado para sistemas que pueden procesar una variedad de materias primas con un potencial corrosivo leve.

El Grado 306 contiene molibdeno, lo que aumenta drásticamente su resistencia a los cloruros y otros compuestos ácidos. Esto lo convierte en la opción superior para procesar materias primas agresivas como residuos plásticos mezclados, que pueden contener PVC.

Entendiendo las compensaciones: Costo vs. longevidad

Su decisión no debe basarse únicamente en las propiedades del material, sino en cómo esas propiedades se alinean con sus objetivos comerciales.

El factor del costo inicial

No hay ambigüedad aquí: el acero para calderas como el Q245R es significativamente menos costoso que el acero inoxidable. Para nuevas empresas u operaciones con limitaciones de capital, el acero para calderas es a menudo el único punto de partida viable.

El dictador de la materia prima

La composición química de su material de entrada es la variable más crítica. Si está procesando un flujo constante de neumáticos limpios, el gasto adicional del acero inoxidable es probablemente innecesario.

Sin embargo, si planea procesar residuos municipales o médicos mezclados, los elementos corrosivos presentes degradarán rápidamente un reactor de acero para calderas estándar, lo que provocará costosos tiempos de inactividad y un reemplazo prematuro.

La ecuación de la longevidad

Aunque un reactor de acero inoxidable tiene un costo inicial mucho mayor, su vida útil prolongada en un ambiente corrosivo puede conducir a un costo total de propiedad más bajo con el tiempo. Un reactor que dura 10 años en lugar de 3 proporciona un valor y una estabilidad operativa mucho mayores.

Tomando la decisión correcta para su materia prima

En última instancia, su caso de uso previsto determina el material óptimo. Evalúe sus objetivos y elija el material que proporcione el rendimiento necesario sin sobredimensionar la solución.

- Si su enfoque principal es la rentabilidad con materia prima no corrosiva (por ejemplo, neumáticos, biomasa limpia): El acero para calderas como Q245R o Q345R ofrece el mejor equilibrio entre rendimiento y asequibilidad.

- Si su enfoque principal es la longevidad y el procesamiento de materia prima corrosiva (por ejemplo, plásticos mezclados, residuos médicos): El acero inoxidable, particularmente el Grado 306, es una inversión necesaria para prevenir la degradación rápida del reactor.

- Si está construyendo un sistema versátil y de múltiples materias primas para una operación a largo plazo: Invertir en acero inoxidable proporciona la flexibilidad operativa y la durabilidad para manejar una gama más amplia de materiales de manera segura y efectiva.

Al alinear su elección de material con su materia prima específica y sus objetivos operativos, asegura una operación de pirólisis segura, confiable y rentable.

Tabla resumen:

| Material | Ideal para | Ventaja clave | Limitación clave |

|---|---|---|---|

| Acero para calderas (Q245R/Q345R) | Rentabilidad; materias primas no corrosivas (neumáticos, biomasa limpia) | Menor costo inicial | Menor resistencia a la corrosión |

| Acero inoxidable 304 | Versatilidad; materias primas ligeramente corrosivas | Buena resistencia a la corrosión | Mayor costo que el acero para calderas |

| Acero inoxidable 306 | Materias primas agresivas y corrosivas (plásticos mezclados, residuos médicos) | Resistencia superior a cloruros/ácidos | Mayor costo inicial |

¿Listo para construir un sistema de pirólisis seguro y eficiente?

El material adecuado para el reactor es la base del éxito de su operación. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluyendo soluciones de reactor adaptadas a su materia prima específica y objetivos operativos. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre el acero para calderas y el acero inoxidable para maximizar su ROI y garantizar la fiabilidad a largo plazo.

Contáctenos hoy para discutir los requisitos de su proyecto y permítanos ayudarle a seleccionar el material de reactor perfecto para sus necesidades.

Obtenga una cotización personalizada y consulta experta

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Por qué son necesarios los recipientes de reacción sellados de laboratorio en la síntesis hidrotermal de zeolitas? Asegurar la pureza y el rendimiento