Aunque existen varios métodos, la técnica más efectiva y ampliamente adoptada para producir grafeno de alta calidad y gran área adecuado para aplicaciones comerciales es la Deposición Química de Vapor (CVD). Se ha convertido en el estándar de la industria porque equilibra de manera única la escalabilidad, la calidad del material y la rentabilidad, particularmente para aplicaciones en electrónica.

El método "mejor" para sintetizar grafeno no es una única respuesta, sino una elección dictada por su objetivo final. Si bien la exfoliación mecánica produce las muestras de mayor pureza para la investigación, la Deposición Química de Vapor (CVD) ofrece la mejor combinación de calidad, escala y transferibilidad necesaria para la mayoría de los avances tecnológicos e industriales.

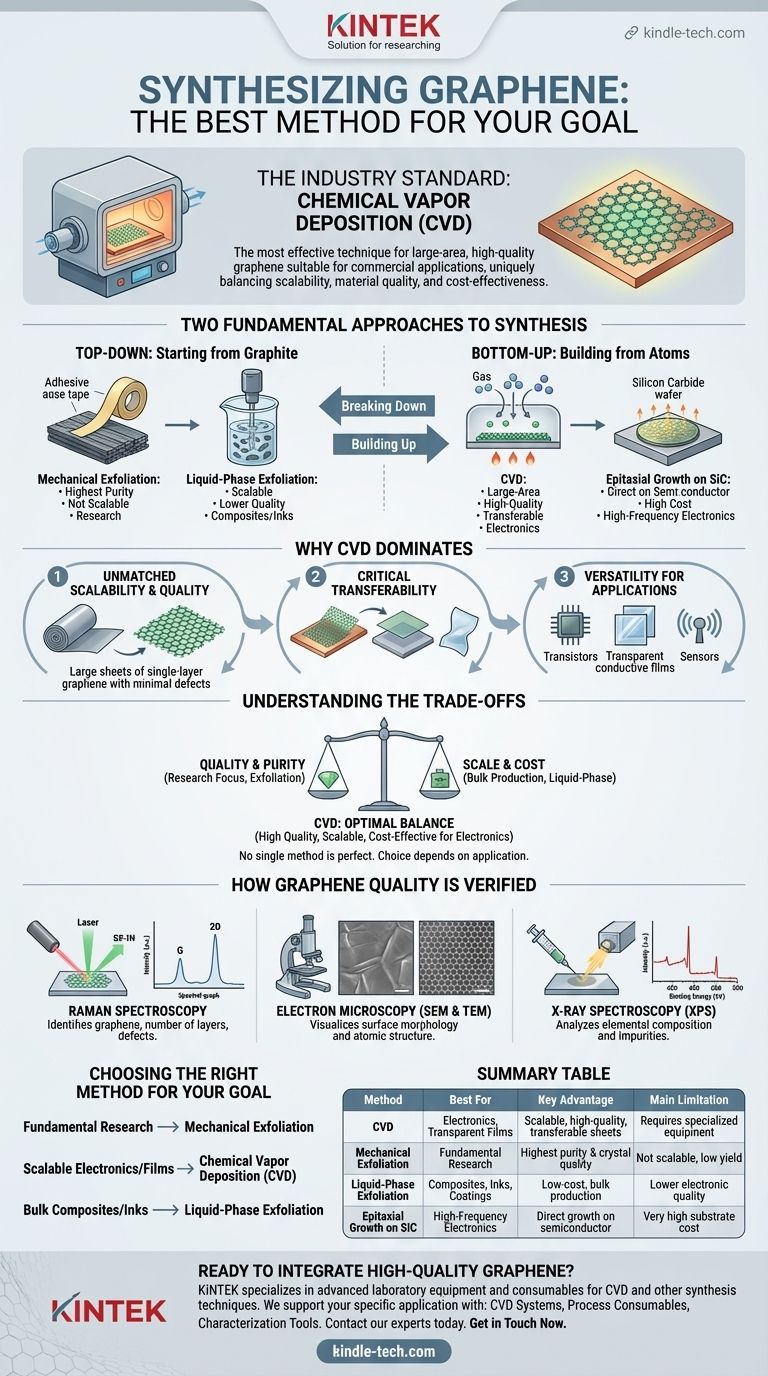

Los dos enfoques fundamentales para la síntesis de grafeno

Para comprender por qué se prefiere la CVD, es útil categorizar los métodos de síntesis en dos estrategias fundamentales: construir a partir de átomos o descomponer a partir de una fuente más grande.

H3: Métodos de arriba hacia abajo (Top-Down): Comenzando desde el grafito

Los métodos de arriba hacia abajo comienzan con grafito, esencialmente una pila gruesa de capas de grafeno, y separan esas capas.

La exfoliación mecánica es el método original, famoso por usar cinta adhesiva para despegar capas hasta que queda una sola lámina atómica. Produce copos de grafeno excepcionalmente puros y de alta calidad, pero no es escalable y se utiliza principalmente para la investigación científica fundamental.

La exfoliación en fase líquida es un enfoque de arriba hacia abajo más escalable donde el grafito se dispersa en un líquido y se descompone utilizando energía, a menudo mediante sonicación. Esto puede producir grandes cantidades de copos de grafeno para su uso en compuestos, recubrimientos y tintas, pero la calidad eléctrica suele ser inferior a la de otros métodos.

H3: Métodos de abajo hacia arriba (Bottom-Up): Construyendo a partir de átomos

Los métodos de abajo hacia arriba construyen la red de grafeno átomo por átomo sobre un sustrato. Esto proporciona un control preciso sobre la estructura final.

La Deposición Química de Vapor (CVD) es la técnica líder de abajo hacia arriba. Implica cultivar grafeno directamente sobre un sustrato metálico catalítico a partir de un gas que contiene carbono.

El crecimiento epitaxial sobre carburo de silicio (SiC) es otro método, donde calentar una oblea de SiC provoca que el silicio se sublime, dejando atrás una capa de grafeno. Aunque produce grafeno de alta calidad directamente sobre una oblea semiconductora, el alto costo de los sustratos de SiC limita su uso generalizado.

Por qué la Deposición Química de Vapor (CVD) domina

La CVD ha surgido como la ruta de síntesis más prometedora porque resuelve simultáneamente los desafíos críticos de escala y calidad.

H3: El proceso CVD explicado

El proceso CVD para el grafeno es conceptualmente sencillo. Una lámina metálica, típicamente cobre (Cu), se calienta en un horno de vacío. Se introduce un gas que contiene carbono, como el metano (CH4). A altas temperaturas, el metano se descompone y los átomos de carbono se organizan en la red hexagonal del grafeno en la superficie de la lámina de cobre.

H3: Escalabilidad y calidad inigualables

La principal ventaja de la CVD es su capacidad para producir láminas grandes y continuas de monocapa de grafeno. Este es un requisito previo para crear dispositivos electrónicos como transistores, películas conductoras transparentes y sensores. El proceso se puede escalar para producir películas de grafeno medidas en metros cuadrados.

H3: Transferibilidad y versatilidad críticas

Una característica clave de la CVD es que la película de grafeno se puede transferir fácilmente desde su sustrato de crecimiento (la lámina de cobre) a prácticamente cualquier otro material, como obleas de silicio, vidrio o plásticos flexibles. Esta versatilidad es lo que hace que el grafeno cultivado por CVD sea ideal para la integración en una amplia gama de aplicaciones tecnológicas.

Comprender las compensaciones (Trade-offs)

Ningún método es perfecto para cada escenario. Elegir el correcto requiere comprender los compromisos inherentes entre calidad, costo y escala.

H3: Calidad frente a costo

La exfoliación mecánica ofrece la más alta calidad cristalina posible, pero es prohibitivamente costosa y lenta para cualquier volumen comercial. La exfoliación en fase líquida es la más barata para la producción a granel, pero la calidad del material es insuficiente para la electrónica de alto rendimiento. La CVD logra un equilibrio crucial, ofreciendo alta calidad a un precio rentable para grandes áreas.

H3: Escala frente a pureza

Si bien la CVD produce películas excelentes y de gran área, el proceso puede introducir defectos menores, límites de grano o impurezas que no se encuentran en los copos prístinos de la exfoliación mecánica. Para la mayoría de las aplicaciones, esta compensación es aceptable, pero para la investigación fundamental en física, los copos exfoliados a menudo todavía se prefieren.

H3: Complejidad del proceso

La CVD requiere equipos especializados, incluidos hornos de alta temperatura, sistemas de vacío y flujo de gas controlado. Además, el proceso de transferencia posterior al crecimiento añade pasos y requiere un manejo cuidadoso para evitar dañar la delicada película a escala atómica.

Cómo se verifica la calidad del grafeno

Independientemente del método de síntesis, el material resultante debe analizarse para confirmar sus propiedades. Los profesionales confían en un conjunto estándar de técnicas de caracterización.

H3: Espectroscopía Raman

Esta es la técnica más importante y utilizada. Puede identificar definitivamente el grafeno, determinar el número de capas (monocapa, bicapa o multicapa) y evaluar su calidad estructural detectando defectos.

H3: Microscopía electrónica (SEM y TEM)

La microscopía electrónica de barrido (SEM) se utiliza para examinar la superficie y la topografía de la película de grafeno, revelando arrugas, pliegues o desgarros. La microscopía electrónica de transmisión (TEM) proporciona imágenes de alta resolución de la red atómica en sí, confirmando la estructura hexagonal.

H3: Espectroscopía de rayos X (XPS)

La espectroscopía de fotoelectrones de rayos X caracteriza el estado químico y la composición elemental de la muestra, ayudando a identificar cualquier impureza no deseada o grupos funcionales adheridos a la lámina de grafeno.

Elegir el método correcto para su objetivo

Su aplicación dicta el método de síntesis óptimo.

- Si su enfoque principal es la investigación fundamental sobre material prístino: La exfoliación mecánica sigue siendo el estándar de oro para producir las muestras sin defectos y de mayor calidad para el descubrimiento científico.

- Si su enfoque principal son la electrónica escalable o los conductores transparentes: La Deposición Química de Vapor (CVD) es el único método viable para crear las láminas grandes, de alta calidad y transferibles requeridas.

- Si su enfoque principal es la producción a granel para compuestos, pinturas o tintas: La exfoliación en fase líquida ofrece la mejor ruta para producir grandes volúmenes de copos de grafeno donde la calidad electrónica prístina no es la principal preocupación.

Comprender estas compensaciones críticas le permite seleccionar el método de síntesis que se alinea directamente con sus objetivos técnicos y comerciales.

Tabla resumen:

| Método | Ideal para | Ventaja clave | Limitación principal |

|---|---|---|---|

| Deposición Química de Vapor (CVD) | Electrónica, Películas transparentes | Láminas escalables, de alta calidad y transferibles | Requiere equipo especializado |

| Exfoliación Mecánica | Investigación Fundamental | Máxima pureza y calidad cristalina | No escalable, bajo rendimiento |

| Exfoliación en Fase Líquida | Compuestos, Tintas, Recubrimientos | Bajo costo, producción a granel | Menor calidad electrónica |

| Crecimiento Epitaxial en SiC | Electrónica de alta frecuencia | Crecimiento directo sobre semiconductor | Costo de sustrato muy alto |

¿Listo para integrar grafeno de alta calidad en su investigación o producto?

Elegir el método de síntesis correcto es solo el primer paso. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para implementar con éxito estas técnicas, particularmente la Deposición Química de Vapor (CVD).

Entendemos que su éxito depende de herramientas confiables y precisas. Ya sea que esté desarrollando electrónica de próxima generación, compuestos avanzados o materiales innovadores, nuestra experiencia y productos están diseñados para ayudarlo a lograr resultados superiores.

Analicemos cómo podemos apoyar su aplicación específica:

- Sistemas CVD: Escale su producción de grafeno con sistemas robustos y controlables.

- Consumibles de Proceso: Asegure una calidad constante con láminas metálicas y gases de alta pureza.

- Herramientas de Caracterización: Verifique las propiedades de su grafeno con equipos analíticos recomendados.

Comuníquese con nuestros expertos hoy mismo para encontrar la solución perfecta para las necesidades de síntesis de grafeno de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Son seguros los nanotubos de carbono para el medio ambiente? Sopesando los beneficios de rendimiento frente a los riesgos ecológicos

- ¿Cuál es el espesor máximo para la interferencia de película delgada? Depende de la coherencia de su fuente de luz

- ¿Qué es una película delgada en nanotecnología? El Bloque de Construcción Esencial para la Tecnología Avanzada

- ¿Qué materiales y técnicas se utilizan para crear películas delgadas? Domina la deposición de precisión para la investigación avanzada en laboratorio

- ¿Cuáles son las ventajas de la deposición de película delgada? Desbloquee nuevas propiedades y eficiencia de materiales

- ¿De qué están hechos los diamantes CVD? Descubre la ciencia detrás de las gemas cultivadas en laboratorio

- ¿Cuáles son los métodos de síntesis del grafeno? Una guía sobre la producción de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)

- ¿Por qué no usamos nanotubos de carbono? Desbloqueando el potencial de un supermaterial