Para ser precisos, un reactor por lotes no tiene una única capacidad estándar. Su tamaño está dictado enteramente por su aplicación prevista, que abarca desde pequeños matraces de vidrio de unos pocos mililitros en un laboratorio de investigación hasta enormes recipientes industriales de acero que pueden contener más de 20,000 litros (aproximadamente 5,300 galones). El factor crítico no es solo el volumen físico, sino el rendimiento general que un reactor determinado puede lograr en un ciclo de producción.

La verdadera "capacidad" de un reactor por lotes no es su volumen físico, sino su rendimiento: la cantidad de producto que puede generar a lo largo del tiempo. Esto es una función de su volumen de trabajo combinado con el tiempo total requerido para la carga, la reacción, el enfriamiento y la descarga.

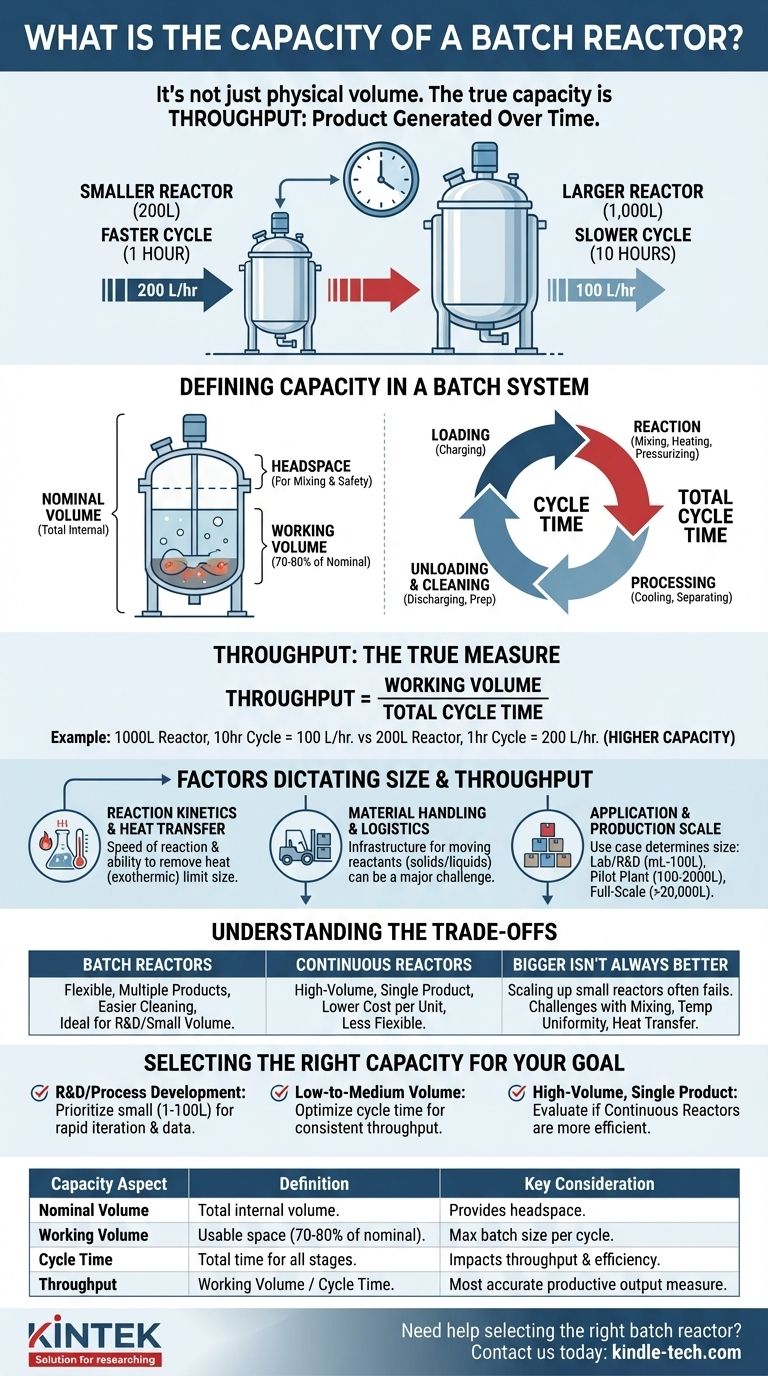

Definiendo la "Capacidad" en un Sistema por Lotes

Pensar en la capacidad del reactor por lotes requiere ir más allá de una simple medición de volumen. El ciclo operativo es lo que realmente define su producción efectiva.

Volumen Nominal vs. Volumen de Trabajo

El volumen nominal de un reactor es su volumen interno total, pero este nunca se utiliza por completo. El volumen de trabajo, típicamente del 70 al 80% del volumen nominal, es el espacio real disponible para los reactivos. Este espacio libre es esencial para acomodar la mezcla, la formación de espuma o los cambios de presión durante la reacción.

El Papel Crítico del Tiempo de Ciclo

La característica definitoria de un reactor por lotes es su operación no continua. El tiempo de ciclo total incluye cada paso:

- Carga: Introducir los reactivos en el recipiente.

- Reacción: Calentamiento, presurización y mezcla durante la duración requerida.

- Procesamiento: Enfriamiento, despresurización y separación del producto.

- Descarga y Limpieza: Descargar el producto y prepararse para el siguiente lote.

Una reacción rápida en un recipiente grande no tiene sentido si los pasos de calentamiento, enfriamiento y limpieza tardan todo un día.

Rendimiento: La Verdadera Medida de la Capacidad

La medida más precisa de la capacidad de un reactor por lotes es su rendimiento, calculado como: (Volumen de Trabajo) / (Tiempo Total de Ciclo).

Por ejemplo, un reactor de 1,000 litros con un tiempo de ciclo de 10 horas tiene un rendimiento efectivo de 100 litros por hora. Un reactor más pequeño de 200 litros con un tiempo de ciclo más eficiente de 1 hora logra un rendimiento de 200 litros por hora, lo que lo convierte en la opción de mayor capacidad en la práctica.

Factores que Dictan el Tamaño del Reactor y el Rendimiento

El tamaño y diseño óptimos de un reactor por lotes son el resultado de equilibrar varios factores clave de ingeniería y logística.

Cinética de Reacción y Transferencia de Calor

La velocidad de la reacción química (cinética) es una restricción principal. Para reacciones que generan calor significativo (exotérmicas), la capacidad del reactor para eliminar ese calor se convierte en el factor limitante. Un recipiente demasiado grande puede desarrollar "puntos calientes" peligrosos si su relación superficie-volumen es demasiado baja para un enfriamiento efectivo.

Manejo de Materiales y Logística

La realidad física del movimiento de materiales es una consideración importante. Si bien un reactor de 50,000 litros es teóricamente posible, la infraestructura necesaria para cargar toneladas de materia prima sólida (como en un sistema de pirólisis) o manipular de forma segura grandes cantidades de líquidos se convierte en un desafío significativo.

Aplicación y Escala de Producción

El caso de uso previsto es el determinante final.

- Laboratorio/I+D: Se centra en la flexibilidad y la recopilación de datos. Las capacidades son pequeñas, desde mililitros hasta ~100 litros.

- Planta Piloto: Se utiliza para probar un proceso a escala. Las capacidades oscilan típicamente entre 100 y 2,000 litros.

- Producción a Escala Completa: Diseñado para la eficiencia. Las capacidades pueden superar los 20,000 litros, pero es aquí donde los sistemas por lotes comienzan a competir con los reactores continuos.

Comprender las Compensaciones

Elegir un reactor por lotes implica aceptar un conjunto específico de compromisos operativos. Comprenderlos es crucial para tomar una decisión informada.

Reactores por Lotes vs. Continuos

Los reactores por lotes ofrecen una excelente flexibilidad. Se pueden utilizar para múltiples productos, son más fáciles de limpiar entre corridas y son ideales para volúmenes de producción más pequeños o I+D.

Los reactores continuos (como un CSTR o PFR) están construidos para un solo propósito: producción de alto volumen y estado estacionario de un solo producto. Ofrecen menores costos operativos por unidad de producto, pero carecen de la flexibilidad de un sistema por lotes.

La Trampa de "Más Grande es Mejor"

Simplemente escalar un reactor por lotes pequeño a menudo conduce al fracaso. Un proceso que funciona en un matraz de 10 litros puede no funcionar en un recipiente de 1,000 litros debido a problemas con la eficacia de la mezcla, la uniformidad de la temperatura y la transferencia de calor. Cada aumento de diez veces en el volumen requiere una reevaluación completa del diseño de ingeniería.

Costos Operativos y Mano de Obra

El procesamiento por lotes es inherentemente de arranque y parada, lo que a menudo requiere más intervención directa del operador para la carga, el monitoreo y la descarga. Esto puede generar mayores costos laborales en comparación con un proceso continuo altamente automatizado.

Selección de la Capacidad por Lotes Correcta para su Objetivo

Base su decisión en su objetivo operativo principal, no solo en un volumen deseado.

- Si su enfoque principal es I+D o desarrollo de procesos: Priorice reactores más pequeños y manejables (1-100 L) que permitan una rápida iteración y recopilación de datos.

- Si su enfoque principal es la producción dedicada de volumen bajo a medio: Seleccione un tamaño de reactor donde el tiempo de ciclo total esté optimizado y sea predecible, asegurando un rendimiento constante.

- Si su enfoque principal es la fabricación de un solo producto de gran volumen: Evalúe críticamente si un sistema de reactor continuo proporcionaría una solución más eficiente y rentable que un reactor por lotes muy grande.

En última instancia, elegir la capacidad correcta significa comprender que el rendimiento de un reactor por lotes se mide en producción a lo largo del tiempo, no solo en su tamaño.

Tabla Resumen:

| Aspecto de la Capacidad | Definición | Consideración Clave |

|---|---|---|

| Volumen Nominal | Volumen interno total del reactor. | No se utiliza por completo; proporciona espacio libre por seguridad. |

| Volumen de Trabajo | Espacio utilizable para reactivos (típicamente 70-80% del volumen nominal). | Dicta el tamaño máximo del lote por ciclo. |

| Tiempo de Ciclo | Tiempo total para carga, reacción, procesamiento y descarga. | Impacta directamente en el rendimiento y la eficiencia operativa. |

| Rendimiento | Capacidad real: Volumen de Trabajo / Tiempo de Ciclo. | La medida más precisa de la producción efectiva de un reactor. |

¿Necesita ayuda para seleccionar el reactor por lotes adecuado para su laboratorio o escala de producción?

Elegir la capacidad correcta del reactor es fundamental para optimizar la eficiencia de su proceso y su producción. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que se encuentre en I+D, pruebas de planta piloto o producción a escala completa, nuestros expertos pueden ayudarlo a encontrar una solución de reactor por lotes que maximice su rendimiento y se ajuste a sus objetivos operativos.

Contáctenos hoy para discutir sus requisitos y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de nanocompuestos magnéticos de h-BN? Master Precision Deposition

- ¿Cómo facilita una autoclave hidrotérmica de alta presión la síntesis de nanocompuestos de BiVO4@PANI? Desbloquee la precisión.

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza

- ¿Por qué los autoclaves de acero inoxidable son clave para la preparación de PCL-TPE? Dominando la Policondensación de Alto Vacío

- ¿Cuál es la función de los reactores de alta presión en la preparación de catalizadores semiconductores? Optimice sus heterouniones