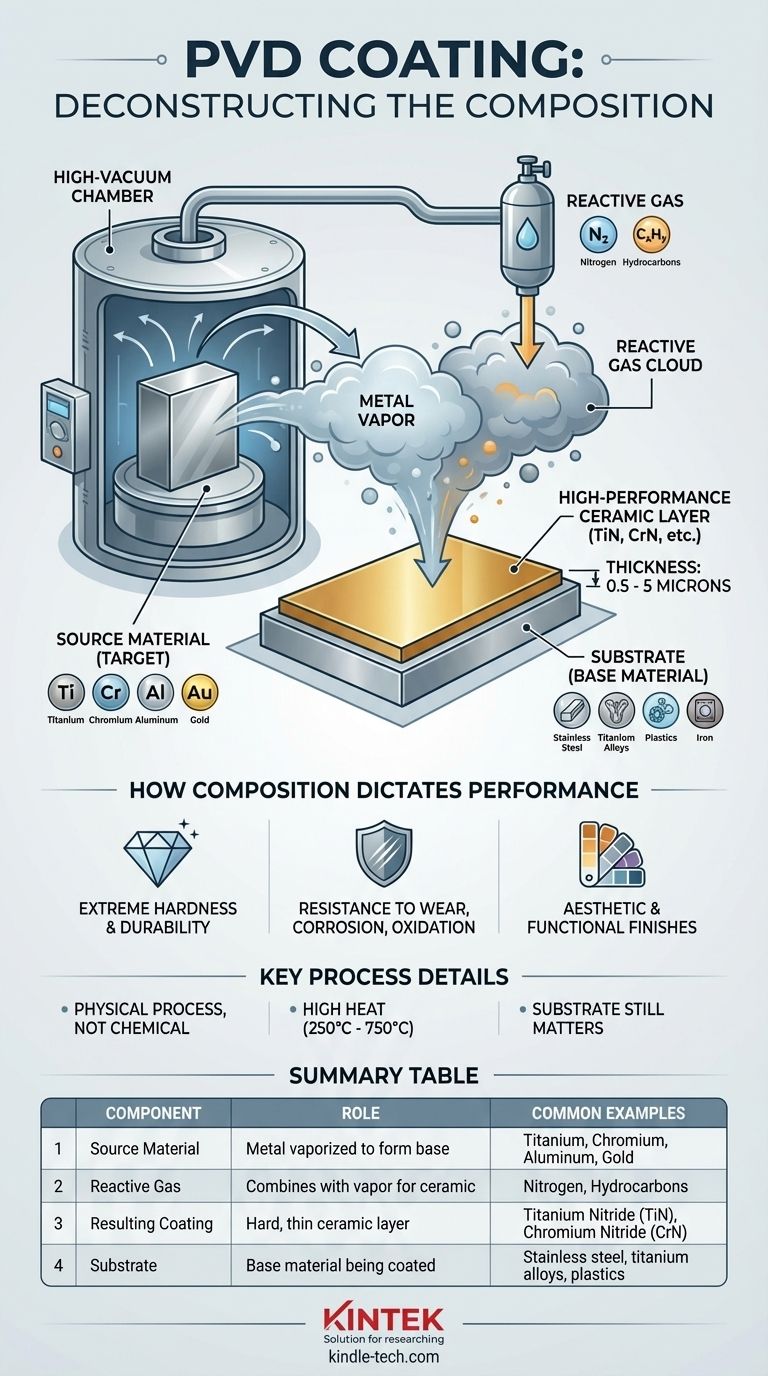

En esencia, un recubrimiento PVD no es una sustancia única. Es un material compuesto que se forma combinando un metal fuente —el más comúnmente titanio, cromo o aluminio— con un gas reactivo como nitrógeno o un hidrocarburo. Este proceso crea una capa cerámica extremadamente dura y delgada, como el Nitruro de Titanio (TiN), que se une directamente a la superficie del material base a nivel molecular.

La conclusión clave es que la composición del recubrimiento PVD es una fórmula estratégica, no una pintura simple. Implica vaporizar un metal en el vacío y hacerlo reaccionar con un gas específico para crear un nuevo compuesto cerámico de alto rendimiento en la superficie de un objeto.

Deconstruyendo el PVD: Fuente, Gas y Sustrato

Para comprender verdaderamente la composición, debe observar los tres elementos clave involucrados en el proceso de Deposición Física de Vapor (PVD).

El Material Fuente (El "Objetivo")

La base del recubrimiento es un material fuente sólido, conocido como el objetivo. Este material es el que se vaporiza dentro de la cámara de vacío.

Los metales fuente comunes incluyen titanio, cromo, tungsteno y aluminio. Para fines decorativos o funcionales específicos, también se pueden utilizar metales preciosos como el oro o aleaciones como el latón como objetivo.

El Gas Reactivo

Un vapor metálico puro ofrecería beneficios limitados. El paso transformador implica introducir un gas reactivo cuidadosamente controlado en la cámara de vacío.

Este gas se combina con el vapor metálico a medida que se deposita en la pieza. El gas más común es el nitrógeno, que crea recubrimientos de nitruro muy duraderos. También se pueden utilizar gases a base de hidrocarburos para formar recubrimientos de carbonitruro.

El Sustrato (El Material Base)

El sustrato es el objeto que se está recubriendo. El proceso PVD es muy versátil y compatible con una amplia gama de materiales.

Los sustratos pueden incluir acero inoxidable, aleaciones de titanio, plásticos, hierro y oro. Las propiedades finales del producto terminado son una combinación tanto del recubrimiento como del material del sustrato subyacente.

Cómo la Composición Dicta el Rendimiento

La combinación específica de metal fuente y gas reactivo se elige para lograr un resultado deseado. Esta ingeniería a nivel molecular es lo que otorga a los recubrimientos PVD sus notables propiedades.

Creación de una Capa Cerámica de Alto Rendimiento

La esencia del proceso PVD es convertir un metal relativamente blando en una cerámica excepcionalmente dura. Por ejemplo, el titanio metálico reacciona con gas nitrógeno para formar Nitruro de Titanio (TiN), el recubrimiento PVD más común.

Este nuevo compuesto es una cerámica, que es fundamentalmente más dura y más resistente al desgaste que el metal original. La capa resultante es extremadamente delgada, típicamente entre 0.5 y 5 micras.

Dureza y Durabilidad

La composición final de nitruro o carbonitruro es lo que proporciona la dureza y durabilidad excepcionales. Esta película delgada aumenta drásticamente la resistencia a los arañazos, la corrosión y la oxidación.

Por ejemplo, un recubrimiento de TiN aplicado a una aleación de titanio puede aumentar significativamente su límite de fatiga y resistencia, haciendo que la pieza dure mucho más bajo tensión.

Acabados Estéticos y Funcionales

Más allá de la durabilidad, la composición controla directamente el aspecto final. Diferentes metales fuente, gases y parámetros de proceso pueden producir un amplio espectro de colores y texturas.

Por eso el PVD se utiliza para todo, desde brocas de herramientas negras duraderas hasta relojes y accesorios de color dorado de alta gama.

Comprensión de las Compensaciones y el Proceso

Si bien los resultados son impresionantes, es importante reconocer que el PVD es un proceso industrial sofisticado con requisitos específicos.

Es un Proceso Físico, No Químico

El nombre "Deposición Física de Vapor" destaca una distinción clave. El material fuente es un sólido físico que se vaporiza, no un gas precursor químico como en la Deposición Química de Vapor (CVD). Esto hace que el proceso PVD sea más respetuoso con el medio ambiente.

El Papel del Calor y el Vacío

El proceso PVD debe realizarse en una cámara de alto vacío a temperaturas elevadas, que a menudo oscilan entre 250 °C y 750 °C.

Este requisito de alto calor significa que el material del sustrato debe ser capaz de soportar las temperaturas del proceso sin deformarse ni degradarse.

El Sustrato Sigue Siendo Importante

Un recubrimiento PVD es una mejora, no un reemplazo del material base. La resistencia, flexibilidad y rendimiento general de una pieza todavía están determinados principalmente por el sustrato subyacente. El recubrimiento proporciona protección superficial, pero no puede arreglar una base débil.

Tomar la Decisión Correcta para su Objetivo

La composición "mejor" de PVD depende totalmente de la aplicación prevista.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: Una composición como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN) es una opción estándar y altamente efectiva para herramientas y piezas industriales.

- Si su enfoque principal es un acabado decorativo específico: La composición se elegirá en función del color deseado, utilizando metales fuente como titanio, circonio o incluso oro real para lograr la estética final.

- Si su enfoque principal es la resistencia a la corrosión en un entorno exigente: Se diseñará una composición multicapa o especializada para proporcionar una barrera duradera y no reactiva en el sustrato específico.

En última instancia, la composición de un recubrimiento PVD es una elección precisa de ingeniería diseñada para unir una capa cerámica de alto rendimiento a un sustrato para una durabilidad y función superiores.

Tabla Resumen:

| Componente | Función en el Recubrimiento PVD | Ejemplos Comunes |

|---|---|---|

| Material Fuente (Objetivo) | El metal vaporizado para formar la base del recubrimiento. | Titanio, Cromo, Aluminio, Oro |

| Gas Reactivo | Se combina con el vapor metálico para crear un compuesto cerámico. | Nitrógeno (para nitruros), Hidrocarburos (para carbonitruros) |

| Recubrimiento Resultante | La capa cerámica final, dura y delgada unida al sustrato. | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN) |

| Sustrato | El material base que se está recubriendo. | Acero inoxidable, aleaciones de titanio, plásticos |

¿Listo para diseñar la superficie perfecta para su aplicación?

La composición específica de un recubrimiento PVD es clave para lograr la dureza, durabilidad, color y resistencia a la corrosión exactas que necesita. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y aplicar recubrimientos PVD avanzados.

Ya sea que esté investigando nuevas fórmulas de recubrimiento o escalando la producción, nuestra experiencia apoya el éxito de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr un rendimiento de superficie superior.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares