En resumen, la soldadura fuerte en atmósfera controlada (CAB) es un proceso industrial de alto volumen que une componentes metálicos utilizando un metal de aporte dentro de un horno con una atmósfera precisamente gestionada y libre de oxígeno. Las piezas se mueven continuamente en una cinta transportadora a través de diferentes zonas de calentamiento y enfriamiento, lo que permite obtener uniones consistentes, limpias y fuertes sin el uso de fundentes corrosivos en muchos casos. Este entorno controlado previene la oxidación, que es la causa principal de las uniones soldadas débiles o fallidas.

El principio fundamental de la soldadura fuerte en atmósfera controlada no se trata solo de calentar piezas, sino de crear un entorno químicamente ideal. Al reemplazar el oxígeno con gases específicos como nitrógeno e hidrógeno, el proceso asegura que el metal de aporte pueda fluir limpiamente y unirse perfectamente con los metales base, lo que resulta en una integridad superior de la unión a escala industrial.

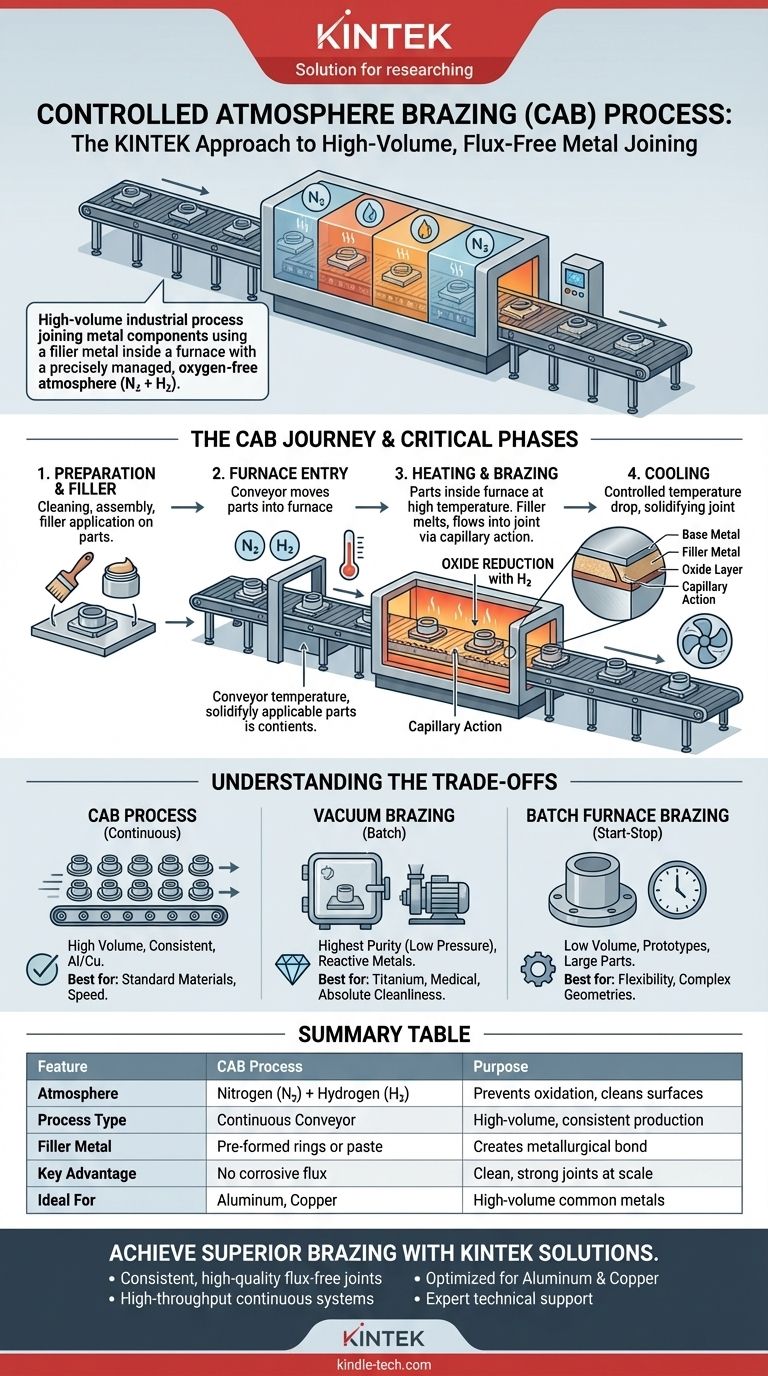

Cómo funciona el proceso CAB

Para comprender verdaderamente el CAB, es mejor verlo como un viaje meticulosamente coreografiado que realiza cada componente. La atmósfera del horno es el elemento más crítico, ya que dicta la calidad de la unión final.

El propósito de una atmósfera controlada

El objetivo principal es prevenir la formación de óxidos en la superficie de las piezas metálicas a medida que se calientan. Los óxidos actúan como una barrera, impidiendo que el metal de aporte fundido humedezca y se una correctamente a los materiales base.

La atmósfera típicamente consiste en nitrógeno libre de oxígeno (N2), que es un gas inerte utilizado para desplazar todo el aire y el oxígeno del horno.

En algunos casos, se añade un pequeño porcentaje de hidrógeno (H2). El hidrógeno actúa como un agente activo, reduciendo químicamente cualquier óxido superficial ligero que ya pueda estar presente en las piezas, limpiándolas aún más para una soldadura perfecta.

Un viaje paso a paso a través del horno

El proceso CAB es un flujo continuo, lo que garantiza un alto rendimiento y consistencia.

- Preparación: Las piezas se limpian y desengrasan. Luego se ensamblan, a menudo con un ajuste a presión o una pequeña soldadura por puntos para mantenerlas en su lugar.

- Aplicación del metal de aporte: Se aplica un metal de aporte, ya sea como un anillo preformado o una pasta, en el área de la unión.

- Entrada al horno: Las piezas ensambladas entran al horno en una cinta transportadora. El horno se divide en varias zonas distintas.

- Calentamiento y soldadura fuerte: Las piezas se calientan a la temperatura de soldadura fuerte específica. En este punto, el metal de aporte se funde y es arrastrado a la unión por acción capilar.

- Enfriamiento: Las piezas recién soldadas se mueven a una zona de enfriamiento, donde la temperatura se reduce de manera controlada, aún dentro de la atmósfera protectora, para solidificar la unión sin introducir tensiones térmicas u oxidación.

Las fases críticas de la formación de la unión

Dentro del horno, una secuencia precisa de eventos ocurre a nivel microscópico. Usando el aluminio como ejemplo:

- Calentamiento inicial (por debajo de 565°C): El metal base, el metal de aporte y cualquier fundente (si se usa) están en forma sólida. La expansión térmica diferencial comienza a crear microfisuras en la capa de óxido de aluminio natural y resistente.

- Activación del fundente / Reducción de óxido (alrededor de 570°C): Si se usa un fundente, este se funde y descompone químicamente la capa de óxido restante. Si no se usa fundente, el hidrógeno en la atmósfera realiza esta función de limpieza.

- Flujo del metal de aporte (alrededor de 580-600°C): El metal de aporte se funde. Ahora que el metal base está limpio, el metal de aporte fundido fluye libremente y es arrastrado hacia el espacio, creando la unión metalúrgica.

Comprendiendo las ventajas y desventajas: CAB frente a otros métodos

La soldadura fuerte en atmósfera controlada no es el único método para la soldadura fuerte en horno. Comprender sus ventajas y desventajas en comparación con otros procesos es clave para tomar una decisión informada.

CAB frente a la soldadura fuerte en horno por lotes

La principal diferencia es el rendimiento. El CAB utiliza una cinta transportadora continua, lo que lo hace ideal para mantener una producción de alto volumen con miles de piezas idénticas.

La soldadura fuerte por lotes, por el contrario, implica cargar un conjunto de piezas en un horno, sellarlo, ejecutar el ciclo de calor, enfriar y luego descargar. Este proceso de inicio y parada es inherentemente más lento y más adecuado para tiradas de producción más pequeñas, prototipos o piezas con geometrías muy grandes o complejas.

CAB frente a la soldadura fuerte al vacío

Esta comparación se trata de la pureza de la atmósfera. Mientras que el CAB utiliza un entorno de gas controlado, la soldadura fuerte al vacío crea un vacío de baja presión (alrededor de 10⁻⁵ Torr) para eliminar prácticamente todos los gases.

La soldadura fuerte al vacío es un proceso sin fundente que proporciona el entorno más limpio posible, lo que lo hace esencial para unir metales altamente reactivos como el titanio o el acero inoxidable de grado médico. Sin embargo, suele ser un proceso por lotes y es significativamente más caro y lento que el CAB.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de soldadura fuerte correcto es una decisión de ingeniería crítica que impacta directamente en el costo, la calidad y la velocidad de producción. Su elección debe estar dictada por los requisitos específicos de su aplicación.

- Si su enfoque principal es la producción de alto volumen de materiales comunes (como aluminio o cobre): El CAB es el estándar de la industria por su excelente equilibrio entre calidad, velocidad y rentabilidad.

- Si su enfoque principal es unir metales altamente reactivos o lograr la unión de la más alta pureza absoluta: La soldadura fuerte al vacío es la opción superior, aunque más lenta y costosa.

- Si su enfoque principal son las tiradas de bajo volumen, la creación de prototipos o el manejo de piezas muy grandes: El proceso de horno por lotes, más lento y flexible, puede ser una opción más práctica y económica.

En última instancia, la selección del proceso correcto depende de una clara comprensión de su material, volumen de producción y requisitos de calidad.

Tabla resumen:

| Característica | Proceso CAB | Propósito |

|---|---|---|

| Atmósfera | Nitrógeno (N₂) + Hidrógeno (H₂) | Previene la oxidación, limpia las superficies metálicas |

| Tipo de proceso | Cinta transportadora continua | Producción de alto volumen y consistente |

| Metal de aporte | Anillos preformados o pasta | Crea unión metalúrgica por acción capilar |

| Ventaja clave | No requiere fundente corrosivo | Uniones limpias y fuertes a escala industrial |

| Ideal para | Componentes de aluminio, cobre | Producción de alto volumen de metales comunes |

¿Necesita soluciones de soldadura fuerte fiables para su laboratorio o línea de producción?

En KINTEK, nos especializamos en equipos avanzados de procesamiento térmico, incluidos sistemas de soldadura fuerte en atmósfera controlada diseñados para precisión y eficiencia. Nuestra experiencia en equipos de laboratorio y consumibles garantiza que obtenga la solución adecuada para sus desafíos específicos de unión de metales.

Le ayudamos a lograr:

- Uniones soldadas consistentes y de alta calidad sin corrosión por fundente

- Producción de alto rendimiento con sistemas de cinta transportadora continua

- Procesos optimizados para materiales como aluminio y cobre

- Soporte técnico de expertos de la industria

¿Listo para mejorar sus capacidades de soldadura fuerte? Contacte a nuestro equipo hoy para discutir cómo las soluciones de soldadura fuerte de KINTEK pueden mejorar sus resultados de fabricación.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad