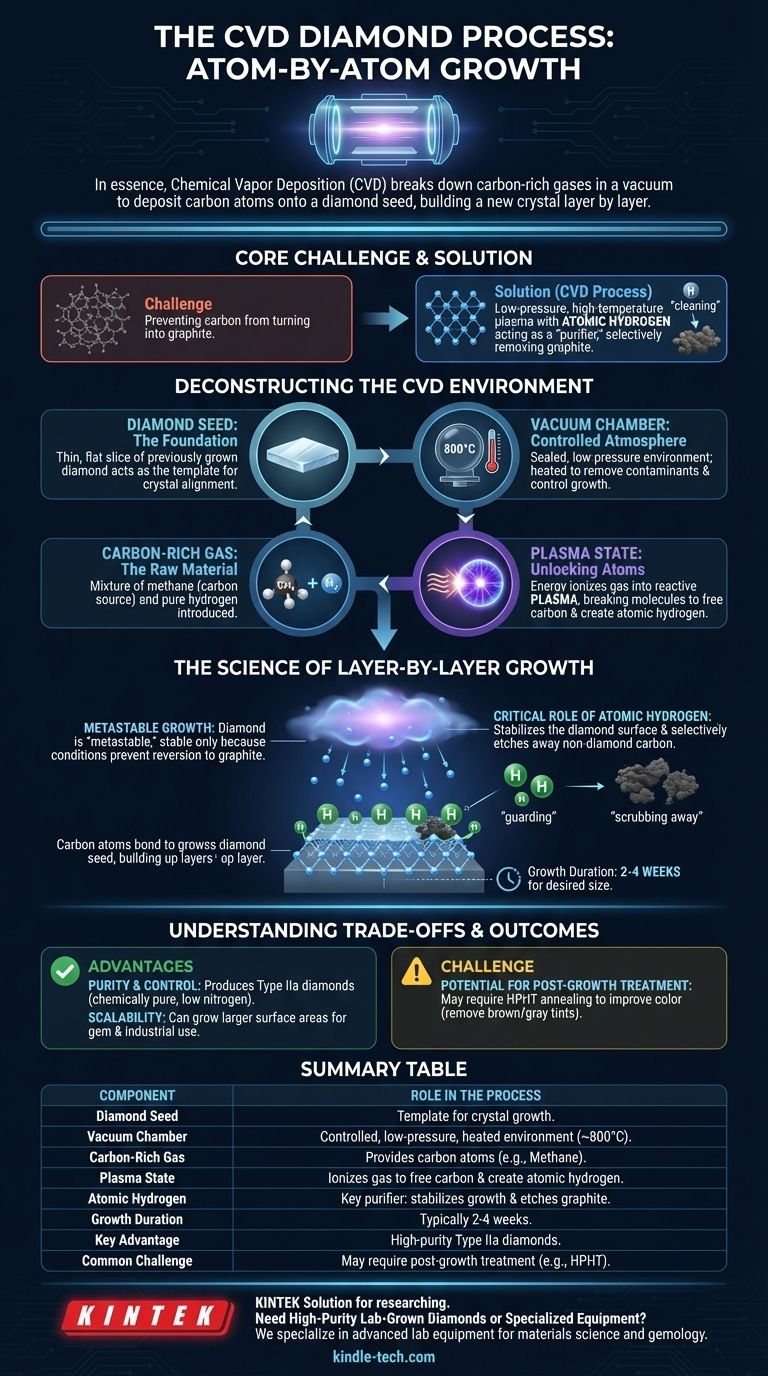

En esencia, el proceso de Deposición Química de Vapor (CVD) es un método para cultivar diamantes que implica descomponer gases ricos en carbono en una cámara de vacío. Bajo condiciones específicas de alto calor y baja presión, los átomos de carbono se liberan del gas y se depositan sobre una "semilla" de diamante, construyendo un nuevo cristal de diamante más grande capa por capa durante varias semanas.

El desafío principal de fabricar un diamante no es solo obtener carbono, sino evitar que se convierta en grafito. El proceso CVD lo resuelve utilizando un entorno de plasma a baja presión y alta temperatura donde el hidrógeno atómico actúa como un "purificador", eliminando selectivamente cualquier grafito y asegurando que solo pueda crecer la estructura del diamante.

Desglosando el Entorno CVD

Para comprender el proceso, es mejor examinar los cuatro componentes críticos que trabajan juntos para crear el diamante.

La Semilla de Diamante: La Base para el Crecimiento

El proceso comienza con una semilla de diamante, que es una lámina muy delgada y plana de un diamante previamente cultivado (ya sea extraído o creado en laboratorio).

Esta semilla actúa como plantilla. Los átomos de carbono del gas se alinearán con la red cristalina existente de la semilla, asegurando que el nuevo material crezca como un diamante.

La Cámara de Vacío: Una Atmósfera Controlada

La semilla de diamante se coloca dentro de una cámara de vacío sellada y de baja presión. Esta cámara se calienta a una temperatura extremadamente alta, típicamente alrededor de 800°C.

Crear un vacío es esencial para eliminar cualquier contaminante y para controlar con precisión la atmósfera y la presión requeridas para el crecimiento del diamante.

El Gas Rico en Carbono: La Materia Prima

Se introduce en la cámara una mezcla de gases, principalmente una fuente de carbono como el metano (CH₄) y hidrógeno (H₂) puro.

El metano proporciona los átomos de carbono que finalmente formarán el diamante, mientras que el hidrógeno desempeña un papel científico crucial en la reacción.

El Estado de Plasma: Liberando los Átomos de Carbono

Se utiliza energía, a menudo en forma de microondas, para ionizar los gases en la cámara, convirtiéndolos en una bola brillante de plasma.

En este estado energizado, las moléculas de metano e hidrógeno se separan. Esto libera los átomos de carbono del metano y crea hidrógeno atómico reactivo.

La Ciencia del Crecimiento Capa por Capa

El proceso CVD es una hazaña de la ciencia de los materiales que manipula el carbono a nivel atómico. Obliga al carbono a adoptar su estructura de diamante bajo condiciones en las que normalmente formaría grafito.

Crecimiento Metaestable: Desafiando el Estado Natural del Carbono

A las bajas presiones utilizadas en CVD, el grafito (el material del que está hecho el lápiz) es la forma más estable de carbono. Por lo tanto, el crecimiento del diamante es metaestable, lo que significa que solo es estable porque las condiciones específicas evitan que revierta a grafito.

El Papel Crítico del Hidrógeno Atómico

Esta es la clave de todo el proceso. El hidrógeno atómico creado en el plasma realiza dos trabajos:

- Estabiliza la superficie de crecimiento del diamante.

- Graba selectivamente cualquier carbono no diamantino (grafito) que intente formarse.

Esta acción continua de "limpieza" asegura que solo se pueda acumular la estructura cristalina de diamante deseada.

El Proceso de Deposición

Los átomos de carbono libres del plasma caen sobre la semilla de diamante. Siguiendo la plantilla cristalina de la semilla, se unen a ella, construyendo lentamente un nuevo diamante, átomo por átomo y capa por capa. Este proceso continúa durante dos a cuatro semanas hasta que se alcanza el tamaño deseado.

Comprender las Compensaciones y los Resultados

Como cualquier proceso técnico sofisticado, CVD tiene ventajas y desafíos distintos que influyen en el producto final.

Ventaja: Pureza y Control

El proceso CVD permite un control fino sobre el entorno de crecimiento. Esto lo hace particularmente efectivo para producir diamantes Tipo IIa, que son químicamente puros y contienen prácticamente ninguna impureza de nitrógeno.

Ventaja: Escalabilidad

Dado que es un proceso de deposición, CVD se puede utilizar para cultivar diamantes sobre áreas de superficie más grandes en comparación con otros métodos, lo que lo hace versátil tanto para aplicaciones en joyería como industriales.

Desafío: Potencial de Tratamiento Posterior al Crecimiento

Aunque los diamantes CVD son muy puros, a veces pueden exhibir un tinte marrón o gris debido a anomalías estructurales durante el crecimiento. Para mejorar su color, muchos diamantes CVD se someten a un proceso de tratamiento secundario después de ser cultivados, como el recocido HPHT (Alta Presión, Alta Temperatura).

Tomar la Decisión Correcta para su Objetivo

Comprender el método CVD proporciona claridad sobre el origen y las propiedades del diamante resultante.

- Si su enfoque principal es un origen tecnológico distinto: El proceso CVD es una maravilla de la ciencia de los materiales, que cultiva un diamante átomo por átomo a partir de un gas de una manera fundamentalmente diferente a los procesos geológicos u otros procesos de laboratorio.

- Si su enfoque principal es una alta pureza química: CVD es excepcionalmente bueno para producir diamantes Tipo IIa, una categoría que incluye algunos de los diamantes extraídos más famosos y valiosos del mundo.

- Si está evaluando la calidad: Tenga en cuenta que los tratamientos posteriores al crecimiento son una parte común y aceptada del proceso CVD para mejorar el color y la apariencia final de un diamante.

En última instancia, comprender el proceso CVD revela que un diamante cultivado en laboratorio no es una copia, sino un logro de la ingeniería química precisa.

Tabla Resumen:

| Componente del Crecimiento de Diamantes CVD | Función en el Proceso |

|---|---|

| Semilla de Diamante | Lámina delgada de diamante que actúa como plantilla para el crecimiento cristalino. |

| Cámara de Vacío | Entorno sellado y de baja presión calentado a ~800°C para un crecimiento controlado. |

| Gas Rico en Carbono (p. ej., Metano) | Proporciona los átomos de carbono que forman la estructura del diamante. |

| Estado de Plasma (a través de Microondas) | Ioniza el gas para liberar átomos de carbono y crear hidrógeno atómico para la purificación. |

| Hidrógeno Atómico | Purificador clave: estabiliza el crecimiento del diamante y graba el carbono no diamantino (grafito). |

| Duración del Crecimiento | Típicamente de 2 a 4 semanas para construir capas de diamante átomo por átomo. |

| Ventaja Clave | Produce diamantes Tipo IIa de alta pureza con control fino sobre el entorno de crecimiento. |

| Desafío Común | Puede requerir tratamiento posterior al crecimiento (p. ej., recocido HPHT) para mejorar el color. |

¿Necesita diamantes cultivados en laboratorio de alta pureza o equipo especializado para su investigación?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles, satisfaciendo las necesidades precisas de los laboratorios en ciencia de materiales y gemología. Ya sea que esté cultivando diamantes mediante CVD o analizando sus propiedades, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio con soluciones confiables y de vanguardia.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Diamante CVD para Aplicaciones de Gestión Térmica

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es un sistema de deposición? El motor detrás de la electrónica moderna y los materiales avanzados

- ¿Cuáles son las ventajas de la deposición química de vapor? Logre recubrimientos superiores y conformados para piezas complejas

- ¿Cuáles son los tipos de película delgada? Una guía de los métodos de deposición PVD frente a CVD

- ¿Cómo funciona una máquina CVD? Una guía para construir películas delgadas superiores a partir de gas

- ¿A qué se refieren la robustez del proceso o la productividad en los sistemas de deposición? Optimice su flujo de trabajo de fabricación

- ¿Cuál es la diferencia entre la deposición física de vapor y la deposición química de vapor? Una guía sobre recubrimientos PVD vs. CVD

- ¿Cómo funciona la pulverización catódica? Una guía para la deposición de películas delgadas para una ingeniería de superficies superior

- ¿Qué equipo se necesita para la deposición química de vapor? Una guía de los componentes esenciales del sistema CVD