En esencia, la pulverización catódica de CC (Corriente Continua) es una técnica de deposición física de vapor (PVD) utilizada para crear películas delgadas de alta calidad. En una cámara de vacío, iones energéticos de un plasma bombardean un objetivo hecho del material de recubrimiento deseado. Este impacto físico expulsa, o "pulveriza", átomos del objetivo, que luego viajan y se depositan sobre un sustrato, formando un recubrimiento uniforme.

La pulverización catódica de CC es un método altamente efectivo y económico para depositar películas delgadas de metales y otros materiales eléctricamente conductores. Sin embargo, su dependencia de una corriente continua la hace fundamentalmente inadecuada para materiales aislantes, lo cual es su limitación más significativa.

La mecánica de la pulverización catódica de CC: del plasma a la película

Para comprender la pulverización catódica de CC, es mejor desglosarla en una secuencia de eventos que transforman un bloque sólido de material en una película precisa a nivel atómico.

Paso 1: Creación del entorno de vacío

Primero, un sustrato (el objeto a recubrir) y un objetivo (el material fuente) se colocan dentro de una cámara de vacío sellada. Se extrae el aire y la cámara se vuelve a llenar con una pequeña cantidad controlada de un gas inerte, comúnmente Argón.

Este entorno de vacío es fundamental, ya que asegura que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato con una interferencia mínima de otras moléculas de gas.

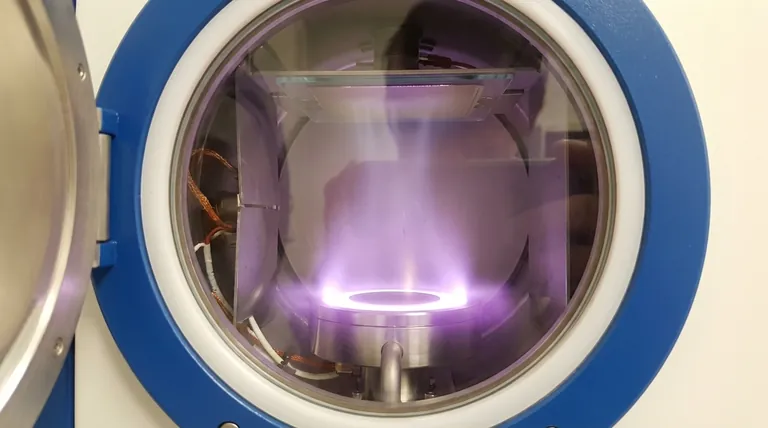

Paso 2: Ignición del plasma

Se aplica una fuente de alimentación de Corriente Continua (CC) de alto voltaje, con el terminal negativo conectado al objetivo, convirtiéndolo en un cátodo. Las paredes de la cámara a menudo sirven como ánodo.

Este fuerte campo eléctrico energiza los electrones libres en la cámara, lo que provoca que colisionen con los átomos de Argón neutros. Estas colisiones expulsan electrones de los átomos de Argón, creando iones de Argón cargados positivamente (Ar+) y más electrones libres, lo que da como resultado una descarga brillante autosostenida conocida como plasma.

Paso 3: El bombardeo iónico

Los iones de Argón cargados positivamente son ahora fuertemente atraídos y acelerados hacia el objetivo cargado negativamente. Golpean la superficie del objetivo con una energía cinética significativa.

Piense en este proceso como una chorreadora de arena que opera a escala atómica. Los iones son el abrasivo y el objetivo es la superficie que se erosiona. Cada impacto transfiere momento, iniciando una cascada de colisiones dentro del material objetivo.

Paso 4: Deposición sobre el sustrato

Cuando estas cascadas de colisiones llegan a la superficie del objetivo, pueden expulsar átomos individuales del material objetivo. Estos átomos pulverizados viajan a través de la cámara de vacío y se depositan en el sustrato.

A medida que estos átomos se acumulan en la superficie del sustrato, nuclean y crecen hasta formar una película delgada, densa y altamente adherente. El proceso permite un control preciso sobre el espesor y la estructura de la película.

Comprender las compensaciones y limitaciones

Aunque es potente, la pulverización catódica de CC no es una solución universal. Su eficacia se define por un conjunto claro de ventajas y una limitación crítica y definitoria.

El requisito de material conductor

La principal limitación de la pulverización catódica de CC es su restricción a materiales objetivo eléctricamente conductores, como metales puros (cobre, hierro, níquel) y algunas aleaciones conductoras.

Debido a que el objetivo se alimenta con una fuente de CC, debe ser capaz de conducir electricidad para mantener su carga negativa y disipar la carga aportada por los iones positivos impactantes.

El problema del aislante: acumulación de carga

Si intenta utilizar la pulverización catódica de CC con un material aislante (como una cerámica o un polímero), la carga positiva de los iones de Argón entrantes se acumula rápidamente en la superficie del objetivo. Esta acumulación de carga positiva neutraliza el potencial negativo del objetivo.

Eventualmente, el objetivo ya no es "negativo" y deja de atraer a los iones de Argón positivos. El plasma colapsa y el proceso de pulverización se detiene por completo. Este fenómeno se conoce como "ánodo desaparecido" y hace que la pulverización catódica de CC estándar sea inviable para materiales no conductores.

Altas tasas de deposición y escalabilidad

Para su uso previsto con metales, la pulverización catódica de CC es muy eficiente. Ofrece tasas de deposición relativamente altas y es un proceso rentable, confiable y escalable para recubrir grandes áreas, lo que lo convierte en un pilar en muchas aplicaciones industriales.

¿Es la pulverización catódica de CC la opción correcta para su aplicación?

Elegir una técnica de deposición requiere hacer coincidir las capacidades del proceso con su material y objetivo final.

- Si su enfoque principal es depositar metales puros o aleaciones conductoras: La pulverización catódica de CC es una opción excelente, rentable y altamente confiable para crear películas densas y de alta pureza.

- Si su enfoque principal es depositar materiales aislantes (como óxidos o nitruros): La pulverización catódica de CC no es adecuada. Debe utilizar una alternativa como la pulverización catódica de RF (radiofrecuencia), que utiliza un campo de CA para evitar la acumulación de carga en el objetivo.

- Si su enfoque principal es el recubrimiento de gran volumen y gran área con un material conductor: La simplicidad y eficiencia de la pulverización catódica de CC la convierten en un candidato principal para la producción a escala industrial.

Comprender el papel fundamental de la conductividad eléctrica es la clave para aprovechar el poder de la pulverización catódica de CC de manera efectiva.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) utilizando una fuente de alimentación de CC. |

| Ideal para | Deposición de películas delgadas de materiales conductores (metales, aleaciones). |

| Limitación clave | No se puede utilizar con materiales aislantes debido a la acumulación de carga. |

| Ventaja principal | Altas tasas de deposición, rentable y escalable para grandes áreas. |

¿Necesita una solución confiable para depositar películas delgadas metálicas de alta calidad?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando sistemas robustos de pulverización catódica de CC ideales para sus necesidades de recubrimiento de materiales conductores. Nuestra experiencia garantiza que obtenga una solución escalable y rentable para películas densas y de alta pureza.

¡Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de pulverización catódica de CC puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Diamante CVD para Aplicaciones de Gestión Térmica

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura