La diferencia fundamental radica en su acción mecánica y su propósito previsto. Un molino de bolas es un molino que utiliza el impacto físico de los medios de molienda para descomponer partículas sólidas en trozos más pequeños, creando típicamente un polvo seco. Un molino coloidal es un homogeneizador de alto cizallamiento que dispersa o emulsiona partículas dentro de un líquido forzando el fluido a través de un espacio estrecho entre un rotor y un estator.

La distinción central es simple: un molino de bolas muele sólidos, mientras que un molino coloidal dispersa partículas en un líquido. La elección entre ellos depende totalmente de si su objetivo es pulverizar un material sólido o crear una emulsión o suspensión líquida estable.

Cómo funciona un molino de bolas: Molienda por impacto

Un molino de bolas está diseñado para un propósito principal: reducir el tamaño de partícula de los materiales sólidos mediante impacto y desgaste.

El principio de funcionamiento

Un molino de bolas consta de una carcasa cilíndrica hueca que gira sobre su eje. Esta carcasa se llena parcialmente con el material a moler, junto con los medios de molienda, generalmente bolas de acero o cerámica.

A medida que la carcasa gira, las bolas se levantan por el costado de la carcasa y luego caen en cascada o vuelven a caer.

La fuerza del impacto y la abrasión

La reducción de tamaño ocurre de dos maneras. El impacto ocurre cuando las bolas caen y trituran el material atrapado entre ellas. La abrasión ocurre cuando las bolas ruedan y frotan entre sí y contra la superficie interior del molino, moliendo el material.

Aplicaciones clave y resultado

Los molinos de bolas son pilares en las industrias que necesitan producir polvos finos a partir de materiales gruesos y duros.

Las aplicaciones comunes incluyen el procesamiento de minerales, la producción de cemento, la pirotecnia y la fabricación de cerámica. El producto final es típicamente un polvo fino y seco medido en micrones.

Cómo funciona un molino coloidal: Dispersión por cizallamiento

Un molino coloidal no se basa en el impacto. Su función es crear mezclas extremadamente estables al someter los fluidos a una intensa tensión mecánica.

El principio de funcionamiento

Un molino coloidal utiliza un mecanismo de rotor-estator. Un rotor en forma de cono gira a velocidades muy altas (miles de RPM) con una separación mínima, a menudo inferior a un milímetro, de un elemento exterior estacionario, el estator.

El material, que debe estar en forma líquida o semisólida, se introduce en el espacio entre estos dos componentes.

La fuerza del alto cizallamiento

A medida que el fluido se fuerza a través de este pequeño espacio de alta velocidad, se somete a un inmenso cizallamiento hidráulico. Esta fuerza desgarra las gotas y desaglomera las partículas sólidas, dispersándolas uniformemente por todo el medio líquido.

Aplicaciones clave y resultado

Los molinos coloidales son esenciales para crear emulsiones (mezclar líquidos inmiscibles como aceite y agua) y suspensiones (dispersar partículas sólidas finas en un líquido).

Son fundamentales en la industria alimentaria para productos como mayonesa y aderezos para ensaladas, en productos farmacéuticos para cremas y ungüentos, y en la fabricación de productos químicos para producir pinturas, tintas y lubricantes. El objetivo es un producto líquido suave, estable y homogéneo.

Comprender las compensaciones

Ninguna tecnología es un reemplazo directo de la otra; resuelven problemas diferentes y conllevan consideraciones distintas.

Condición del material de partida

Un molino de bolas es su herramienta para comenzar con sólidos secos y gruesos. Un molino coloidal requiere que el material ya esté en forma de suspensión líquida o pasta.

Energía y calor

La molienda en molino de bolas puede ser un proceso muy lento y que requiere mucha energía, especialmente para lograr tamaños de partícula muy finos.

Los molinos coloidales generan un calor significativo debido a las intensas fuerzas de cizallamiento. Para productos sensibles al calor, una camisa de refrigeración suele ser un componente no negociable.

Riesgo de contaminación

En la molienda con molino de bolas, los medios de molienda y el revestimiento del molino pueden desgastarse con el tiempo, introduciendo potencialmente pequeñas cantidades de contaminación en el producto final. Esta es una consideración crítica en aplicaciones de alta pureza.

Tipo de proceso

Los molinos de bolas se utilizan más a menudo para el procesamiento por lotes. Como se señaló en el desarrollo, el diámetro del molino dicta el rendimiento de molienda, mientras que su longitud afecta principalmente la capacidad del lote.

Los molinos coloidales se integran fácilmente en procesos continuos o en línea, lo que los hace muy eficientes para la producción de líquidos a gran escala.

Tomar la decisión correcta para su objetivo

Seleccionar el molino correcto requiere una comprensión clara de su material de entrada y del producto final deseado.

- Si su enfoque principal es crear un polvo fino y seco a partir de un sólido duro (p. ej., mineral, cerámica): El molino de bolas es la herramienta correcta y necesaria para el trabajo.

- Si su enfoque principal es crear una emulsión líquida estable (p. ej., aderezo para ensaladas, crema cosmética): El molino coloidal es el estándar de la industria para lograr el alto cizallamiento requerido.

- Si su enfoque principal es dispersar un polvo pre-molido en un líquido (p. ej., pintura, tinta): El molino coloidal está diseñado específicamente para romper grumos y asegurar una suspensión suave y homogénea.

- Si está desarrollando un proceso complejo de varios pasos: Podría usar primero un molino de bolas para producir un polvo fino, que luego se mezcla en un líquido y se procesa a través de un molino coloidal para la homogeneización final.

En última instancia, elegir el molino correcto se trata de hacer coincidir la fuerza mecánica fundamental de la máquina con la transformación física que necesita lograr.

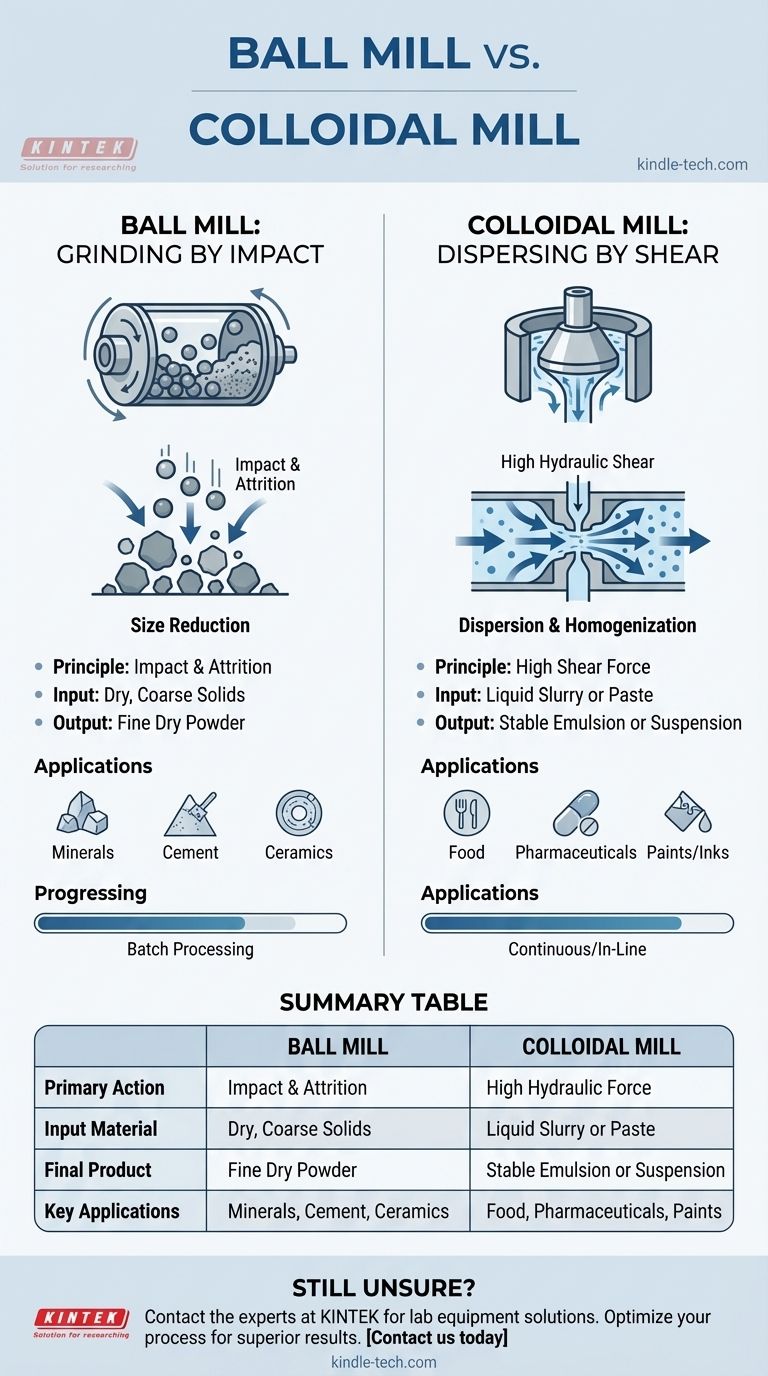

Tabla de resumen:

| Característica | Molino de bolas | Molino coloidal |

|---|---|---|

| Acción principal | Impacto y abrasión (Molienda) | Alto cizallamiento (Dispersión/Homogeneización) |

| Material de entrada | Sólidos secos y gruesos | Suspensión líquida o pasta |

| Producto final | Polvo fino y seco | Emulsión o suspensión líquida estable |

| Aplicaciones clave | Minerales, Cemento, Cerámica | Alimentos, Productos farmacéuticos, Pinturas, Tintas |

¿Aún no está seguro de qué molino es el adecuado para las necesidades específicas de su laboratorio? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en equipos de laboratorio y consumibles, proporcionando soluciones para todos sus desafíos de molienda y homogeneización de laboratorio. Contáctenos hoy para una consulta personalizada para optimizar su proceso y lograr resultados superiores.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

La gente también pregunta

- ¿Por qué es necesario un mortero de ágata para el pretratamiento de muestras de roca carbonatada? Garantizar la pureza en experimentos de CO2-agua-roca

- ¿Por qué se prefieren el nitruro de silicio o la zirconia para moler precursores de yodo-vanadato-plomo? Asegure resultados de alta pureza

- ¿Cuál es la diferencia entre un molino de bolas y un molino de barras? Elija el molino de molienda adecuado para sus necesidades

- ¿Por qué se utilizan equipos de trituración y tamizado para la licuefacción hidrotermal de neumáticos de desecho? Maximice la eficiencia de su reacción

- ¿Cómo influye la selección de materiales de medios de molienda en las reacciones mecanoquímicas? Optimización de la energía y la catálisis

- ¿Cuál es el uso de un molino en el laboratorio? Logre una preparación de muestras precisa y homogénea

- ¿Qué método de molienda es más efectivo para muestras pequeñas? Maximice el rendimiento y la integridad de materiales preciosos

- ¿Cuál es la función de un mortero de ágata en la síntesis de CoFe2O4? Lograr un procesamiento de polvo ultra puro y homogéneo