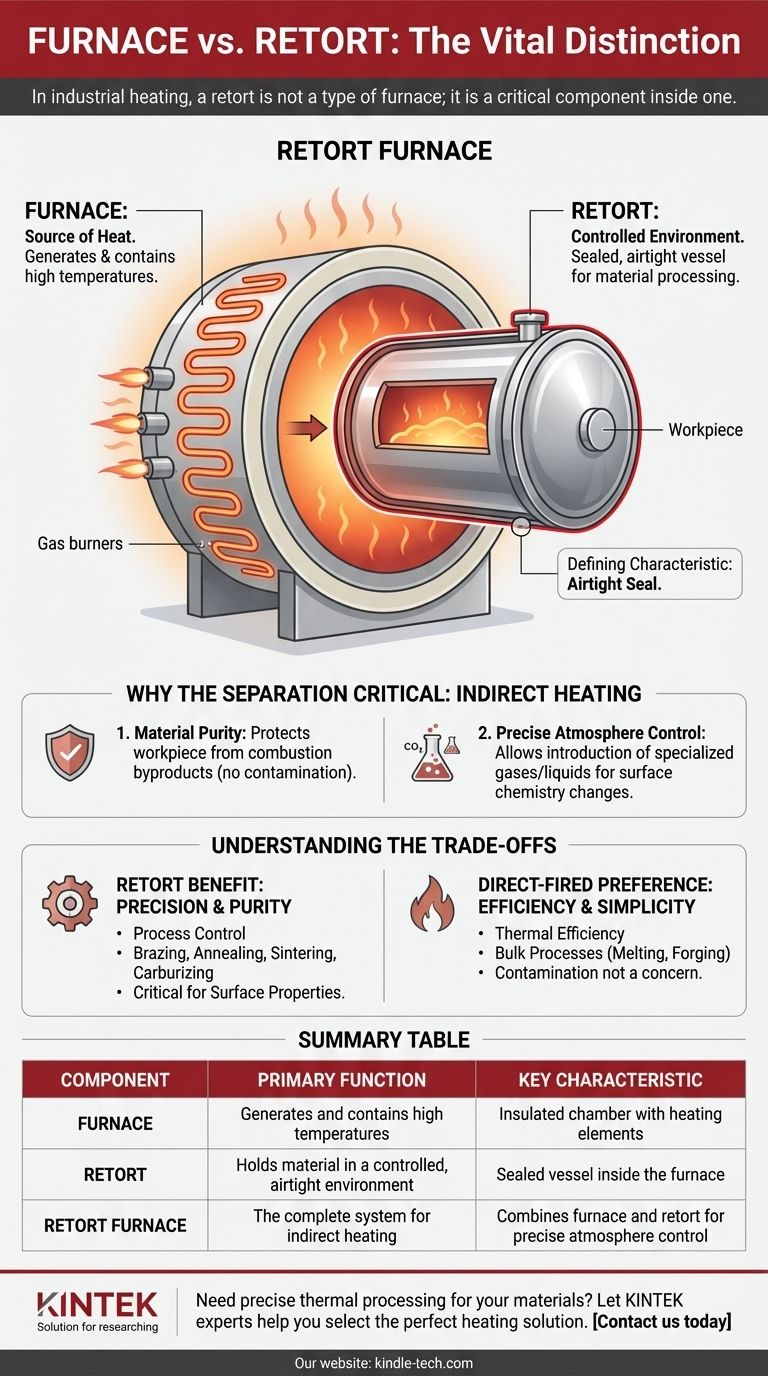

En el calentamiento industrial, una retorta no es un tipo de horno; es un componente crítico dentro de uno. Una retorta es el recipiente sellado y hermético que contiene el material que se está procesando, mientras que el horno es la cámara aislada circundante que proporciona el calor. La confusión surge porque todo el aparato —el horno que contiene la retorta— a menudo se denomina "horno de retorta".

La distinción central es de función, no de tipo. Un horno genera calor, mientras que una retorta crea un ambiente controlado y aislado para el material dentro de ese calor. Pensar en una retorta como una olla especializada y sellada colocada dentro de un horno potente ayuda a aclarar su relación.

Deconstruyendo el "Horno de Retorta"

Para entender la diferencia, es mejor desglosar un horno de retorta típico en sus dos partes funcionales principales: el horno y la retorta misma. Trabajan juntos como un sistema para lograr un calentamiento indirecto.

El Horno: La Fuente de Calor

El componente "horno" es la estructura exterior. Su única función es generar y contener altas temperaturas de manera segura y eficiente.

Esta parte consiste en una caja o cámara fuertemente aislada, junto con elementos calefactores. Estos calentadores suelen ser bobinas de resistencia eléctrica o quemadores de gas que calientan el espacio alrededor de la retorta.

La Retorta: El Ambiente Controlado

La "retorta" es el recipiente especializado que se encuentra dentro del horno. Es la cámara que contiene directamente la pieza de trabajo o el material que se está tratando térmicamente.

La característica definitoria de una retorta es que es hermética a los gases o "hermética al aire". Este sello es la razón de su existencia. Puede diseñarse como un tubo horizontal o una cámara vertical, dependiendo de la aplicación.

Por qué la Separación es Crítica

La separación entre la fuente de calor (horno) y el material (en la retorta) es la clave de esta tecnología. Este método de calentamiento indirecto proporciona dos ventajas cruciales.

Primero, protege la pieza de trabajo de los subproductos de la combustión si el horno es de gas. Esto previene la contaminación y asegura la pureza del material.

Segundo, debido a que la retorta está sellada, permite un control preciso de la atmósfera. Se pueden introducir gases especializados (como nitrógeno, argón o hidrógeno) o incluso líquidos en la retorta. Esta atmósfera controlada puede prevenir la oxidación o cambiar activamente la química de la superficie del material, un proceso esencial para muchos tipos de tratamientos térmicos avanzados.

Entendiendo las Ventajas y Desventajas

La decisión de usar un horno de retorta es una decisión de priorizar el control sobre otros factores. Esto implica claras ventajas y desventajas de ingeniería en comparación con hornos de calentamiento directo más simples.

El Beneficio de una Retorta: Precisión y Pureza

La principal ventaja es el control del proceso. Cuando necesita proteger un material del oxígeno o someterlo a un ambiente químico específico a altas temperaturas, una retorta es indispensable.

Esto es crítico para aplicaciones como la soldadura fuerte, el recocido de aleaciones sensibles, la sinterización de metales en polvo y la carburación de acero, donde las propiedades superficiales del producto final son primordiales.

La Limitación: Ineficiencia Térmica y Complejidad

El calentamiento indirecto es inherentemente menos eficiente energéticamente. El calor debe generarse en la cámara del horno, transferirse (por radiación y convección) a la pared exterior de la retorta y luego conducirse a través de la pared de la retorta para llegar al material. Cada paso implica cierta pérdida térmica.

Los hornos de retorta también son más complejos y a menudo más caros de construir y mantener debido a la necesidad de sellos de alta integridad y sistemas de gestión de la atmósfera.

Cuando se Prefiere el Calentamiento Directo

Para procesos donde la contaminación del material por la fuente de calor no es una preocupación, un horno de fuego directo suele ser una mejor opción.

En estos sistemas, la llama y los gases de combustión entran en contacto directo con el material. Esto es más eficiente térmicamente y más simple, lo que lo hace ideal para procesos a granel como la fusión de chatarra, la forja de grandes lingotes o la cocción de cerámica donde no es necesaria una atmósfera controlada.

Tomando la Decisión Correcta para su Objetivo

Comprender esta distinción le permite seleccionar el proceso de calentamiento industrial correcto en función de su objetivo específico. La pregunta no es "horno o retorta", sino "¿qué tipo de proceso térmico necesito?"

- Si su enfoque principal es la pureza del material y la atmósfera controlada: Necesita un proceso que utilice una retorta, que se encuentra dentro de un equipo llamado horno de retorta o horno de mufla.

- Si su enfoque principal es el calentamiento a granel simple y de alto volumen: Un horno de fuego directo sin retorta es probablemente la solución más eficiente y rentable.

En última instancia, conocer el papel de la retorta le permite elegir un proceso que ofrezca la máxima eficiencia o una precisión química exigente.

Tabla Resumen:

| Componente | Función Principal | Característica Clave |

|---|---|---|

| Horno | Genera y contiene altas temperaturas | Cámara aislada con elementos calefactores |

| Retorta | Contiene material en un ambiente controlado y hermético | Recipiente sellado dentro del horno |

| Horno de Retorta | El sistema completo para calentamiento indirecto | Combina el horno y la retorta para un control preciso de la atmósfera |

¿Necesita un procesamiento térmico preciso para sus materiales?

Elegir el equipo adecuado es fundamental para lograr los resultados deseados, ya sea que necesite la eficiencia de un horno de fuego directo o el control exacto de un sistema de retorta. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con hornos y retortas de alto rendimiento diseñados para la pureza del material y la fiabilidad del proceso.

Deje que nuestros expertos le ayuden a seleccionar la solución de calentamiento perfecta para su aplicación. Contáctenos hoy para discutir sus requisitos específicos.

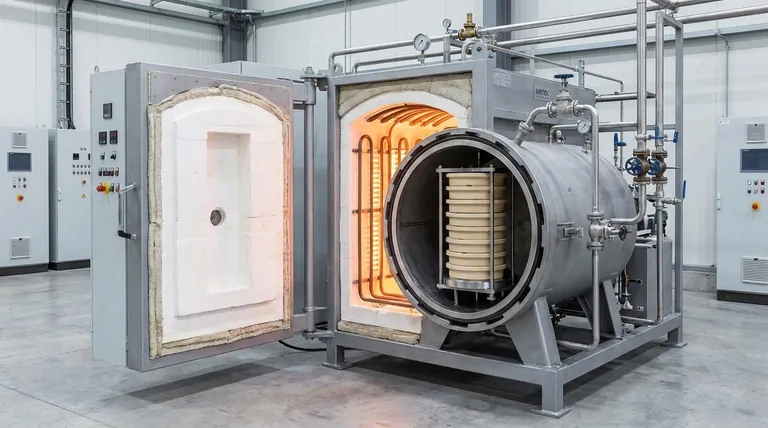

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales