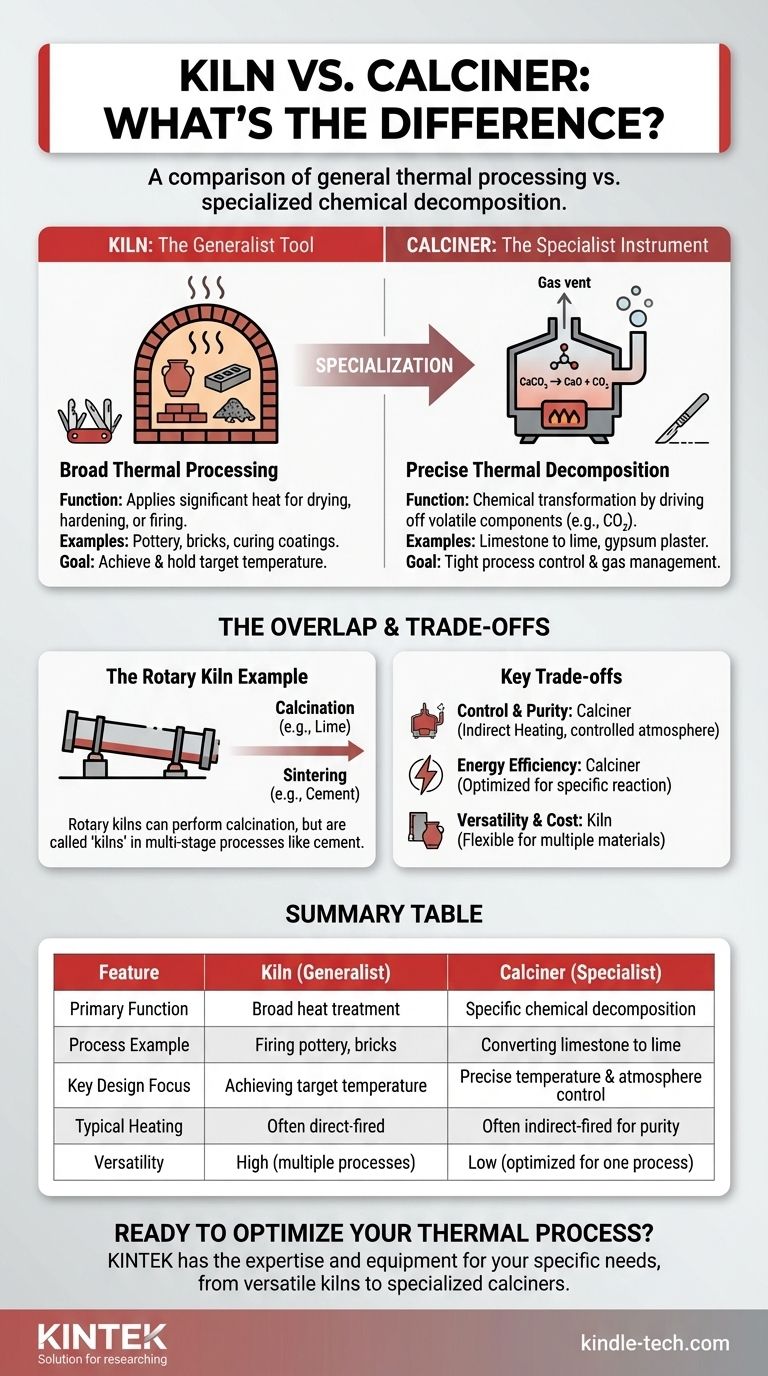

En esencia, la diferencia principal es la especialización. Un horno (kiln) es un término amplio para cualquier horno de alta temperatura utilizado para procesos como secado, endurecimiento o cocción de materiales. Un calcinador, por otro lado, es un tipo específico de horno diseñado y optimizado para la calcinación: un tratamiento térmico preciso que provoca la descomposición química, típicamente eliminando componentes volátiles como el dióxido de carbono o el agua de un sólido.

Si bien muchos calcinadores son técnicamente un tipo de horno, la distinción clave radica en el proceso previsto. Un horno es una herramienta generalista para aplicar calor, mientras que un calcinador es un instrumento especialista diseñado específicamente para el proceso químico de calcinación.

¿Qué es un Horno (Kiln)? La Herramienta Generalista

Un horno se entiende mejor como una cámara térmicamente aislada, u horno, que produce temperaturas suficientes para completar un proceso deseado, como el endurecimiento, el secado o la inducción de cambios químicos.

Procesamiento Térmico Amplio

La función de un horno es simplemente aplicar una cantidad significativa de calor. Esto puede ser para una amplia gama de aplicaciones, desde la cocción de cerámica y ladrillos hasta el curado de recubrimientos o la producción de cemento.

Ejemplos Comunes

Los ejemplos más reconocibles son los hornos de cerámica, que endurecen la arcilla, y los hornos de ladrillos, que cuecen los ladrillos para lograr integridad estructural. Los grandes hornos rotatorios industriales utilizados en la fabricación de cemento son también un ejemplo principal.

Funcionalidad Clave

El objetivo principal en un horno general es alcanzar y mantener una temperatura objetivo. Si bien la atmósfera puede controlarse (por ejemplo, para oxidación o reducción en la cerámica), el diseño no está necesariamente optimizado para gestionar la liberación de gases de compuestos volátiles específicos como objetivo químico principal.

¿Qué es un Calcinador? El Instrumento Especialista

Un calcinador está diseñado para un proceso central: la calcinación. Esta especificidad influye profundamente en su diseño y operación.

El Proceso de Calcinación

La calcinación es un proceso de descomposición térmica precisa. Un material sólido se calienta a una alta temperatura en una atmósfera controlada, expulsando una fracción volátil específica. No es simplemente secado; es una transformación química.

Un ejemplo clásico es calentar piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO) expulsando dióxido de carbono (CO₂). Otro es producir yeso calentando roca de yeso para eliminar moléculas de agua ligadas.

Diseñado para el Control del Proceso

Dado que la calcinación es una reacción química específica, los calcinadores están diseñados para un control estricto del proceso. Esto a menudo incluye una gestión precisa de la temperatura y sistemas eficientes para manejar y eliminar los grandes volúmenes de gas liberados durante la reacción.

Calentamiento Indirecto vs. Directo

Muchos calcinadores utilizan calentamiento indirecto, donde el material se calienta a través de las paredes de una cámara, manteniéndolo separado de la llama de combustión y los gases de combustión. Esto evita la contaminación y permite un control preciso de la atmósfera alrededor del material, algo que a menudo es fundamental para el resultado químico deseado. Los hornos, especialmente los grandes hornos rotatorios, se calientan frecuentemente de forma directa.

La Superposición: Cuando un Horno Funciona como Calcinador

La confusión entre los términos a menudo surge porque el equipo industrial más común para ambos procesos puede ser el mismo: el horno rotatorio.

El Ejemplo del Horno Rotatorio

Un horno rotatorio es un horno industrial grande y giratorio. Cuando este dispositivo se utiliza para calentar piedra caliza para producir cal, está realizando calcinación y puede denominarse con razón calcinador.

Sin embargo, en la producción de cemento, ese mismo horno rotatorio primero realiza la calcinación (expulsando CO₂ de la piedra caliza) y luego continúa calentando el material a una temperatura aún más alta para provocar la sinterización. Debido a que su función se extiende más allá de la simple calcinación, casi siempre se le denomina horno de cemento.

La Función Define el Nombre

En última instancia, el término más preciso depende de la función principal prevista del equipo. Si un horno está diseñado, construido y operado específicamente para realizar la calcinación, es un calcinador. Si se utiliza para una gama más amplia de tareas de tratamiento térmico, es un horno (kiln).

Comprender las Compensaciones

Elegir entre un horno de propósito general y un calcinador especializado implica claras compensaciones de ingeniería y financieras.

Control del Proceso y Pureza

Un calcinador dedicado, especialmente un modelo de calentamiento indirecto, ofrece un control superior sobre la atmósfera de procesamiento del material. Esto es esencial para aplicaciones de alta pureza donde la contaminación por gases de combustión sería inaceptable.

Eficiencia Energética

Un sistema diseñado específicamente para una única reacción de calcinación puede optimizarse para la transferencia de calor y la eliminación de gases para ese proceso exacto. Esto a menudo resulta en una mayor eficiencia energética en comparación con el uso de un horno más versátil y menos especializado para la misma tarea.

Versatilidad y Costo

Un horno de propósito general ofrece mucha más flexibilidad. Se puede utilizar para múltiples materiales y procesos, lo que lo convierte en un activo más versátil. Un calcinador altamente especializado es un experto en una tarea, pero puede no ser adecuado para otras.

Cómo Aplicar Esto a Su Proyecto

Su elección de terminología y equipo depende totalmente del proceso industrial específico que esté evaluando.

- Si su enfoque principal es la cocción de cerámica, el endurecimiento de ladrillos o el tratamiento térmico general: Está tratando con un horno (kiln).

- Si su enfoque principal es la descomposición química de un mineral para producir un nuevo sólido (por ejemplo, cal a partir de piedra caliza): Necesita el proceso de calcinación, que se realiza mejor en un calcinador.

- Si está analizando un proceso térmico de múltiples etapas como la fabricación de cemento: Reconozca que el equipo (un horno rotatorio) está realizando múltiples funciones, una de las cuales es la calcinación.

Comprender esta distinción entre un proceso general y uno específico es la clave para describir y diseñar sistemas térmicos con precisión.

Tabla Resumen:

| Característica | Horno (Kiln) (Generalista) | Calcinador (Especialista) |

|---|---|---|

| Función Principal | Tratamiento térmico amplio (secado, cocción, endurecimiento) | Descomposición química específica (calcinación) |

| Ejemplo de Proceso | Cocción de cerámica, curado de ladrillos | Conversión de piedra caliza a cal (CaCO₃ a CaO) |

| Enfoque Clave del Diseño | Lograr y mantener la temperatura objetivo | Control preciso de la temperatura y la atmósfera para la eliminación de gases |

| Calentamiento Típico | A menudo con fuego directo | A menudo con fuego indirecto para mayor pureza |

| Versatilidad | Alta (múltiples materiales/procesos) | Baja (optimizado para un proceso) |

¿Listo para Optimizar Su Proceso Térmico?

Ya sea que su proyecto requiera el tratamiento térmico versátil de un horno (kiln) o la descomposición química precisa de un calcinador, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio. Nuestro equipo de laboratorio especializado y consumibles están diseñados para la precisión, la eficiencia y la pureza.

Permítanos ayudarle a lograr resultados superiores. Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar la solución térmica perfecta para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura