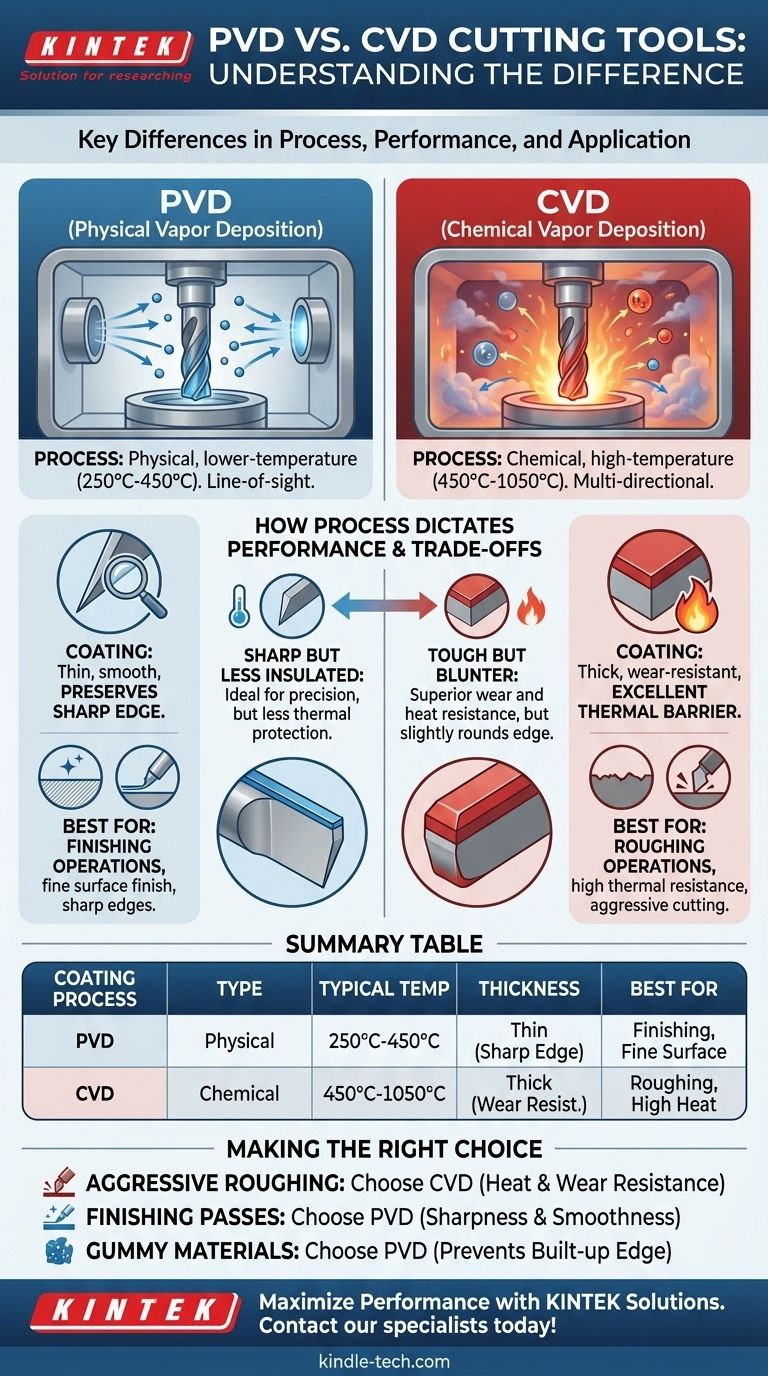

La diferencia fundamental entre los recubrimientos PVD y CVD radica en su proceso de aplicación. PVD (Deposición Física de Vapor) es un proceso físico de baja temperatura que deposita un recubrimiento delgado y liso, preservando un filo de corte afilado. En contraste, CVD (Deposición Química de Vapor) es un proceso químico de alta temperatura que crea un recubrimiento más grueso y resistente al desgaste que se destaca como barrera térmica.

Su elección del recubrimiento de la herramienta no se trata de qué proceso es universalmente superior, sino de cuál se adapta con precisión a la tarea en cuestión. Use PVD para la precisión de los pases de acabado y CVD para la durabilidad bruta requerida en el desbaste.

La distinción fundamental del proceso

Los nombres "Deposición Física de Vapor" y "Deposición Química de Vapor" describen directamente su diferencia central. Uno se basa en la mecánica física, el otro en reacciones químicas, y esto dicta cada característica del recubrimiento final.

Cómo funciona el PVD (Deposición Física)

PVD es un proceso de línea de visión que normalmente opera a temperaturas más bajas, entre 250°C y 450°C.

En este método, un material de recubrimiento sólido se vaporiza físicamente en átomos en un vacío. Estos átomos luego viajan en línea recta y se depositan sobre la superficie de la herramienta de corte, formando una capa delgada y densa. Piense en ello como un proceso de pintura en aerosol a nivel atómico.

Cómo funciona el CVD (Deposición Química)

CVD es un proceso multidireccional que requiere temperaturas significativamente más altas, a menudo desde 450°C hasta 1050°C.

Aquí, se introducen varios gases en una cámara de reacción. Estos gases reaccionan entre sí y con la superficie de la herramienta, formando un recubrimiento sólido que "crece" sobre el sustrato. Esta reacción química permite que el recubrimiento se forme uniformemente sobre toda la herramienta, no solo en las partes en línea de visión directa.

Cómo el proceso dicta el rendimiento

Las diferencias en temperatura, espesor y método de deposición se traducen directamente en cómo se desempeñará una herramienta recubierta en una aplicación de mecanizado específica.

Espesor del recubrimiento y nitidez del filo

PVD crea un recubrimiento más delgado. Esta es una ventaja significativa porque permite mantener el filo original, afilado y rectificado del inserto de carburo.

Un filo más afilado resulta en menores fuerzas de corte, un corte más limpio y un mejor acabado superficial, lo que hace que PVD sea ideal para operaciones de acabado.

Resistencia térmica y desgaste

CVD produce un recubrimiento más grueso. Este espesor proporciona una barrera térmica altamente efectiva, aislando el sustrato de carburo del calor extremo generado durante el corte pesado.

Esta resistencia superior al calor y al desgaste hace que CVD sea la elección óptima para desbaste y mecanizado de alta velocidad donde la vida útil de la herramienta es primordial.

Adhesión y uniformidad

La unión química en el proceso CVD generalmente da como resultado una excelente adhesión al sustrato. Su naturaleza gaseosa garantiza un recubrimiento muy uniforme, incluso en geometrías de herramientas complejas.

Si bien PVD es un proceso de línea de visión, las técnicas modernas permiten la rotación de la herramienta para lograr una buena cobertura, y su menor temperatura puede ser una gran ventaja para ciertos sustratos.

Comprendiendo las compensaciones

Ningún método de recubrimiento es una solución perfecta para cada escenario. Comprender sus limitaciones inherentes es clave para tomar una decisión efectiva.

PVD: El filo afilado pero menos aislado

La principal fortaleza del PVD, su delgadez, es también una limitación. El recubrimiento más delgado proporciona menos aislamiento térmico en comparación con el CVD, lo que lo hace menos adecuado para las altas temperaturas del desbaste agresivo.

CVD: El filo resistente pero más romo

El espesor de un recubrimiento CVD, si bien es excelente para la resistencia al desgaste, puede redondear ligeramente la nitidez microscópica del filo de corte. Esto lo hace menos ideal para aplicaciones que requieren el acabado superficial más fino o para mecanizar materiales gomosos propensos a la acumulación de filo.

Compatibilidad del sustrato

El calor extremo del proceso CVD puede afectar la tenacidad y las propiedades metalúrgicas de algunos grados de carburo. La menor temperatura del PVD lo convierte en una opción más segura para sustratos sensibles al calor y es el estándar para herramientas de acero de alta velocidad (HSS) que se dañarían con las temperaturas del CVD.

Tomando la decisión correcta para su aplicación

Para seleccionar el recubrimiento correcto, primero debe definir su prioridad operativa. El objetivo del corte dicta la herramienta ideal.

- Si su enfoque principal es el desbaste agresivo o el corte de alta velocidad: Elija CVD por su barrera térmica superior y su excepcional resistencia al desgaste en condiciones de alta temperatura.

- Si su enfoque principal son los pases de acabado y lograr un acabado superficial fino: Elija PVD para aprovechar su filo increíblemente afilado y sus características de recubrimiento liso.

- Si está mecanizando acero inoxidable, materiales no ferrosos o "gomosos": Elija una herramienta con recubrimiento PVD, ya que su filo afilado es fundamental para evitar la acumulación de filo (BUE).

- Si necesita una herramienta de uso general para uso mixto: Muchos insertos modernos utilizan recubrimientos multicapa, pero comprender las propiedades de la capa exterior principal le ayudará a predecir su rendimiento.

En última instancia, alinear las distintas ventajas de cada proceso de recubrimiento con las demandas específicas de su operación de mecanizado es clave para maximizar tanto el rendimiento como la vida útil de la herramienta.

Tabla resumen:

| Proceso de recubrimiento | Tipo de proceso | Temperatura típica | Espesor del recubrimiento | Mejor para |

|---|---|---|---|---|

| PVD | Deposición Física de Vapor | 250°C - 450°C | Delgado (preserva el filo afilado) | Operaciones de acabado, filos afilados, acabado superficial fino |

| CVD | Deposición Química de Vapor | 450°C - 1050°C | Grueso (excelente resistencia al desgaste) | Operaciones de desbaste, alta resistencia térmica, corte agresivo |

¡Maximice su rendimiento de mecanizado con la solución de recubrimiento de herramientas adecuada de KINTEK!

Elegir entre recubrimientos PVD y CVD es fundamental para lograr resultados óptimos en su laboratorio o entorno de fabricación. Ya sea que necesite la precisión de filo afilado de PVD para pases de acabado o la barrera térmica superior de CVD para operaciones de desbaste, KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos para satisfacer sus requisitos específicos de herramientas de corte.

Nuestros expertos pueden ayudarle a seleccionar la tecnología de recubrimiento perfecta para mejorar la vida útil de la herramienta, mejorar el acabado superficial y aumentar la eficiencia general. No deje sus resultados de mecanizado al azar: contacte a nuestros especialistas hoy para discutir cómo las soluciones de herramientas de corte de KINTEK pueden transformar sus operaciones.

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

La gente también pregunta

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Qué es el proceso de deposición química de vapor mejorada por plasma de microondas? Logre recubrimientos de baja temperatura y alta calidad

- ¿Cuáles son las limitaciones de los diamantes? Más allá del mito de la perfección

- ¿Cómo funciona el plasma de microondas? Desbloquee la síntesis de materiales de precisión para la fabricación avanzada

- ¿Qué es la MP CVD? Desbloquee el poder del plasma de microondas para la síntesis de diamantes de alta pureza