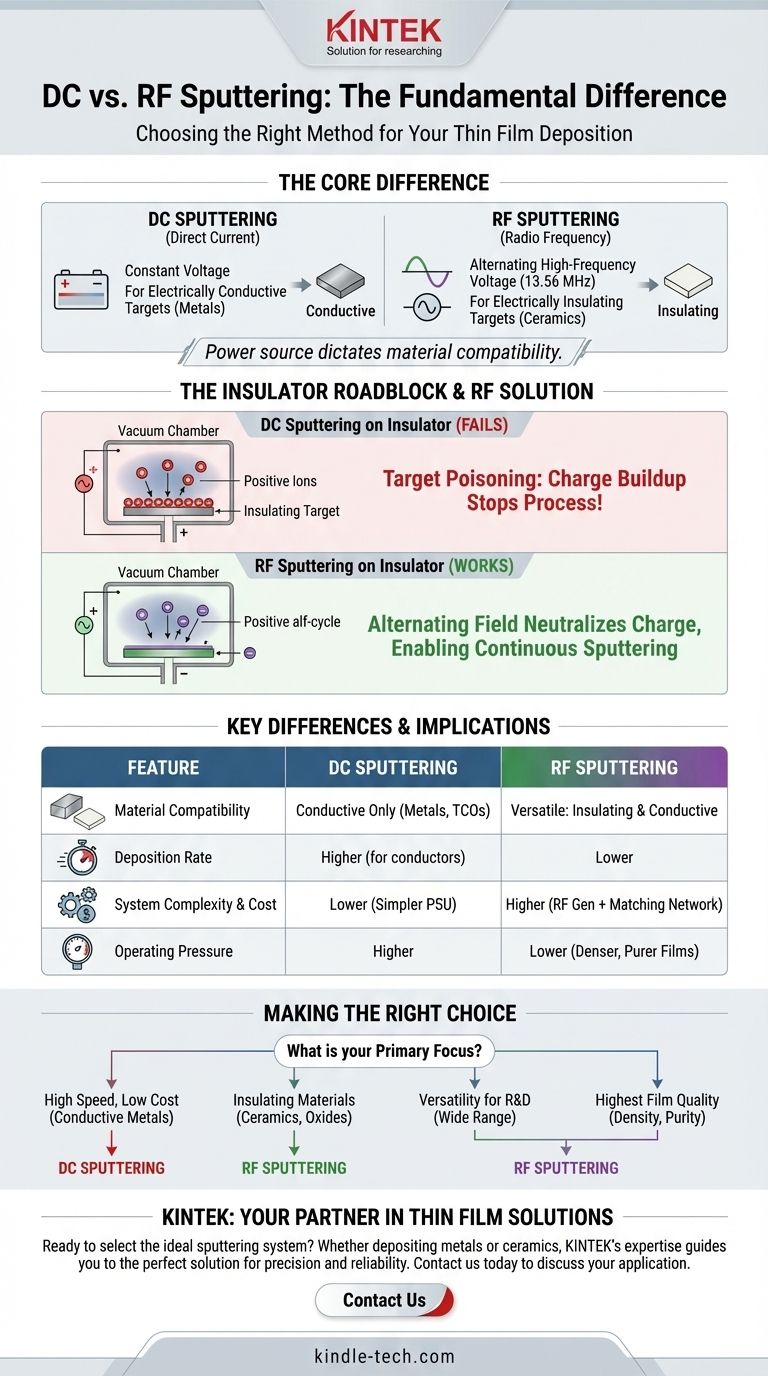

La diferencia fundamental entre el sputtering de CC y el de RF radica en el tipo de fuente de alimentación utilizada, lo que dicta directamente los tipos de materiales que se pueden depositar. El sputtering de CC (Corriente Continua) utiliza un voltaje constante para pulverizar blancos conductores eléctricamente, mientras que el sputtering de RF (Radiofrecuencia) utiliza un voltaje alterno de alta frecuencia, lo que permite pulverizar blancos aislantes eléctricamente.

La decisión central entre el sputtering de CC y el de RF no se trata de qué método es superior, sino de cuál es compatible con las propiedades eléctricas de su material blanco. La CC es un proceso simple, rápido y eficiente para metales, mientras que la RF es la solución esencial para aislantes, ya que previene una acumulación de carga que detiene el proceso en la superficie del blanco.

El Problema de la Carga: Por Qué Existen Ambos Métodos

La necesidad de dos métodos de sputtering distintos se reduce a un simple problema eléctrico: ¿qué sucede cuando se bombardea una superficie aislante con iones positivos?

Cómo Funciona el Sputtering de CC

En un sistema de CC estándar, se aplica un alto voltaje de CC negativo al material blanco, que actúa como cátodo. Esto crea un plasma de iones cargados positivamente (típicamente argón) que son acelerados agresivamente hacia el blanco cargado negativamente.

El impacto energético de estos iones arranca físicamente átomos del material blanco, que luego viajan a través de la cámara de vacío para recubrir su sustrato. Este proceso es continuo y eficiente siempre que el blanco sea conductor, permitiendo que la carga positiva de los iones se neutralice.

El Obstáculo del Aislante

Si intenta utilizar el sputtering de CC con un blanco no conductor (aislante) como una cerámica, el proceso falla rápidamente. Los iones positivos golpean la superficie del blanco y su carga se acumula porque el material aislante no puede conducirla hacia afuera.

Esta acumulación de carga positiva en la superficie del blanco, conocida como envenenamiento del blanco o carga, crea un potencial positivo que repele a los iones positivos entrantes del plasma. Esto detiene efectivamente el proceso de sputtering y puede provocar arcos eléctricos dañinos.

La Solución del Sputtering de RF

El sputtering de RF supera este desafío utilizando un voltaje alterno de alta frecuencia, típicamente fijo en 13.56 MHz. Este campo alterno hace que el blanco cambie rápidamente entre estar cargado positiva y negativamente.

Durante la mitad negativa del ciclo, el blanco atrae iones positivos, provocando el sputtering al igual que en un sistema de CC. Fundamentalmente, durante la mitad positiva del ciclo, el blanco atrae electrones del plasma. Estos electrones inundan la superficie y neutralizan la carga positiva acumulada durante el medio ciclo anterior. Este cambio rápido previene la acumulación de carga, permitiendo el sputtering continuo y estable de materiales aislantes.

Implicaciones Prácticas y Diferencias Clave

La elección entre una fuente de alimentación de CC o RF tiene varias consecuencias directas para el proceso de sputtering.

Compatibilidad de Materiales

Esta es la distinción más crítica. El sputtering de CC se restringe a materiales eléctricamente conductores como metales y óxidos conductores transparentes.

El sputtering de RF es muy versátil, capaz de depositar materiales aislantes como cerámicas (p. ej., óxido de aluminio, dióxido de silicio) y otros dieléctricos. También puede depositar materiales conductores, aunque a menudo de manera menos eficiente que la CC.

Tasa de Deposición

Para un material dado que puede ser pulverizado por ambos métodos (es decir, un metal), el sputtering de CC generalmente ofrece una tasa de deposición más alta. Esto se debe a que la potencia se dedica continuamente a acelerar iones para el sputtering.

En el sputtering de RF, una parte de cada ciclo se utiliza para el bombardeo de electrones para neutralizar la carga, no para el sputtering, lo que resulta en una tasa de deposición comparativamente menor.

Complejidad y Costo del Sistema

Los sistemas de sputtering de CC son más simples y rentables. Consisten en una fuente de alimentación de CC de alto voltaje sencilla.

Los sistemas de RF son más complejos y costosos. Requieren un generador de RF especializado y una red de adaptación de impedancia para garantizar que la energía de RF se transfiera eficientemente al plasma en lugar de reflejarse hacia la fuente.

Presión de Operación

La energía de RF es más eficiente para mantener un plasma. En consecuencia, el sputtering de RF puede operar a presiones de gas más bajas (a menudo por debajo de 15 mTorr) que el sputtering de CC.

Operar a una presión más baja aumenta el camino libre medio de los átomos pulverizados. Esto reduce la probabilidad de que colisionen con moléculas de gas en su camino hacia el sustrato, lo que puede resultar en películas delgadas más puras, densas y de mayor calidad.

Tomando la Decisión Correcta para su Aplicación

En última instancia, la tecnología correcta está determinada por su material específico y sus requisitos de rendimiento.

- Si su enfoque principal es depositar materiales conductores (metales) a alta velocidad y bajo costo: El sputtering de CC es la opción clara y más eficiente.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (cerámicas, óxidos): El sputtering de RF es la única opción viable para prevenir la carga del blanco.

- Si su enfoque principal es la versatilidad para investigación y desarrollo en una amplia gama de materiales: Un sistema de sputtering de RF proporciona la mayor flexibilidad, ya que puede depositar tanto aislantes como conductores.

- Si su enfoque principal es lograr la mayor densidad y pureza de película posible: La capacidad del sputtering de RF para operar a presiones más bajas puede proporcionar una ventaja distintiva.

Su elección está dictada por las propiedades eléctricas fundamentales de su material fuente y las características deseadas de su película.

Tabla Resumen:

| Característica | Sputtering de CC | Sputtering de RF |

|---|---|---|

| Compatibilidad de Materiales | Materiales conductores (Metales) | Materiales aislantes y conductores (Cerámicas, Óxidos, Metales) |

| Tasa de Deposición | Mayor para materiales conductores | Menor |

| Complejidad y Costo del Sistema | Menor | Mayor (requiere generador de RF y red de adaptación) |

| Presión de Operación | Mayor | Menor (resulta en películas más densas y puras) |

| Caso de Uso Principal | Deposición de metales rápida y rentable | Esencial para aislantes; versátil para I+D |

¿Listo para seleccionar el sistema de sputtering ideal para las necesidades de película delgada de su laboratorio?

Ya sea que esté depositando metales conductores o cerámicas aislantes, la experiencia de KINTEK en equipos de laboratorio puede guiarlo hacia la solución perfecta. Nuestros sistemas de sputtering están diseñados para ofrecer precisión, confiabilidad y los resultados de alta calidad que exige su investigación.

Contáctenos hoy usando el formulario a continuación para discutir su aplicación específica y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cómo se clasifican los procesos de Deposición Química de Vapor (CVD)? Una guía sobre métodos y selección de CVD

- ¿Cuál es la función de un reactor de flujo en la SHS de nitinol poroso? Domina la ingeniería de superficies y la pureza del material

- ¿Qué es la deposición química de vapor en química? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Cómo se sintetizan los nanotubos de carbono? Una guía sobre los métodos de descarga de arco, ablación láser y CVD

- ¿Cómo se aplica el recubrimiento de carbono tipo diamante? Elija el método adecuado para sus necesidades de ingeniería

- ¿Cuál es el precursor para la preparación de CNT? Elegir la fuente de carbono adecuada para la calidad y el rendimiento

- ¿Qué es la deposición química de vapor de carburo de silicio? Una guía para la fabricación de SiC de alto rendimiento

- ¿Cómo afecta la presión a la deposición? Dominando la clave para el crecimiento de películas de alta calidad