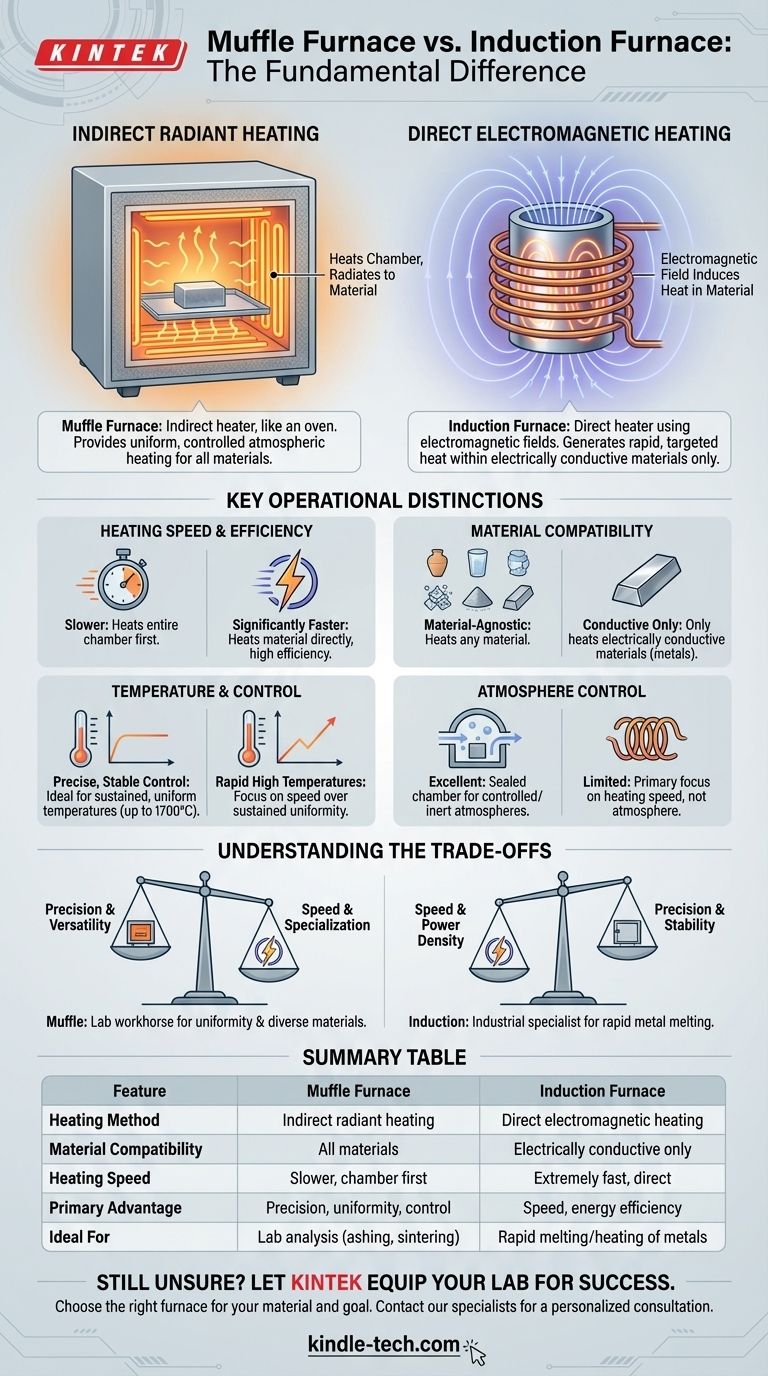

La diferencia fundamental entre un horno mufla y un horno de inducción radica en su método de calentamiento. Un horno mufla es un calentador indirecto; calienta una cámara aislada, que luego irradia calor sobre el material en su interior, muy parecido a un horno convencional. En contraste, un horno de inducción es un calentador directo que utiliza un campo electromagnético para generar calor dentro del propio material.

En esencia, la elección se basa en dos principios distintos. Los hornos mufla proporcionan un calentamiento atmosférico lento, uniforme y controlado para una amplia variedad de materiales. Los hornos de inducción ofrecen un calentamiento extremadamente rápido y dirigido exclusivamente a materiales eléctricamente conductores.

La Diferencia Fundamental: Cómo se Genera el Calor

Para seleccionar la herramienta adecuada, primero debe comprender cómo funciona cada uno. Sus mecanismos de calentamiento son completamente diferentes, lo que dicta sus respectivas fortalezas y aplicaciones.

Horno Mufla: Calentamiento Radiante Indirecto

Un horno mufla es esencialmente un horno de alta temperatura. Contiene componentes calefactores, como alambres eléctricos o varillas especializadas, que calientan las paredes de una cámara aislada (la "mufla").

Esta cámara calentada luego irradia energía térmica uniformemente sobre la muestra colocada en su interior. Debido a que calienta todo el espacio, proporciona una excelente estabilidad de temperatura y control sobre el entorno de la muestra.

Horno de Inducción: Calentamiento Electromagnético Directo

Un horno de inducción opera sin elementos calefactores convencionales. En cambio, utiliza una potente corriente alterna que pasa a través de una bobina para crear un fuerte campo electromagnético.

Cuando se coloca un material eléctricamente conductor (como un metal) dentro de este campo, el campo induce potentes corrientes eléctricas, llamadas corrientes de Foucault, dentro del material. La propia resistencia eléctrica del material hace que estas corrientes generen un calor intenso y rápido de adentro hacia afuera.

Distinciones Operativas Clave

Las diferencias en los mecanismos de calentamiento conducen a contrastes significativos en el rendimiento, la compatibilidad de materiales y los casos de uso ideales.

Velocidad y Eficiencia de Calentamiento

Los hornos de inducción son significativamente más rápidos. Al calentar el material directamente, desperdician muy poca energía calentando el aire circundante o las paredes de la cámara. Esto los hace muy eficientes para tareas como la fusión de metales.

Los hornos mufla son más lentos. Primero deben llevar toda la cámara aislada a la temperatura objetivo antes de que la muestra pueda calentarse por completo. Este tiempo de rampa es inherente a su diseño.

Compatibilidad de Materiales

Esta es una línea divisoria crítica. Un horno de inducción solo puede calentar materiales eléctricamente conductores. Es inútil para calentar cerámicas, vidrio u otros aislantes.

Un horno mufla es independiente del material. Dado que depende del calor radiante, puede calentar eficazmente cualquier material, ya sea conductor, no conductor, en polvo o sólido.

Rango y Control de Temperatura

Los hornos mufla están diseñados para un control preciso de la temperatura durante largos períodos. Su temperatura máxima está determinada por los elementos calefactores utilizados:

- Alambres calefactores eléctricos: Hasta 1200°C

- Varillas de carburo de silicio: Hasta 1400°C

- Varillas de silicio-molibdeno: Hasta 1700°C

Los hornos de inducción pueden alcanzar temperaturas extremadamente altas muy rápidamente, pero su principal ventaja es la velocidad en lugar de la estabilidad uniforme y sostenida en una cámara grande.

Control de Atmósfera

Debido a que un horno mufla es una cámara sellada y cerrada, es perfectamente adecuado para procesos que requieren una atmósfera específica, controlada o inerte. Esto es crucial para prevenir la oxidación o la contaminación durante el tratamiento térmico.

Comprender las Compensaciones

Ninguna tecnología es universalmente superior; son herramientas especializadas con ventajas y limitaciones distintas.

Precisión frente a Velocidad

Un horno mufla ofrece una uniformidad y precisión de temperatura superiores. Es el estándar para trabajos de laboratorio como análisis gravimétrico, sinterización o análisis cuantitativo donde las temperaturas exactas y estables no son negociables.

Un horno de inducción prioriza la velocidad y la densidad de potencia. Sobresale en entornos industriales donde el objetivo es fundir o forjar grandes cantidades de metal lo más rápido posible.

Versatilidad frente a Especialización

El horno mufla es un caballo de batalla versátil. Su capacidad para calentar cualquier material lo convierte en un elemento fijo en laboratorios de investigación, desarrollo y control de calidad en muchas industrias.

El horno de inducción es un especialista enfocado. Su aplicación se centra casi por completo en la metalurgia y el procesamiento de metales conductores.

Tomar la Decisión Correcta para su Objetivo

Su decisión final debe basarse completamente en su material y el resultado deseado.

- Si su enfoque principal es el calentamiento preciso y uniforme de diversos materiales (conductores o no): Un horno mufla es la opción correcta por su control, estabilidad y versatilidad.

- Si su enfoque principal es fundir o calentar rápidamente metales eléctricamente conductores: Un horno de inducción ofrece una velocidad y eficiencia inigualables al calentar el material directamente.

- Si está realizando análisis de laboratorio controlados como recocido, calcinación o sinterización: Un horno mufla proporciona la estabilidad de temperatura y el control atmosférico necesarios para obtener resultados fiables.

Comprender si necesita calentar el entorno o el material en sí es la clave para seleccionar el horno adecuado para su trabajo.

Tabla Resumen:

| Característica | Horno Mufla | Horno de Inducción |

|---|---|---|

| Método de Calentamiento | Calentamiento radiante indirecto (como un horno) | Calentamiento electromagnético directo |

| Compatibilidad de Materiales | Todos los materiales (metales, cerámicas, polvos) | Solo materiales eléctricamente conductores |

| Velocidad de Calentamiento | Más lento, calienta toda la cámara primero | Extremadamente rápido, calienta el material directamente |

| Ventaja Principal | Precisión, uniformidad y control de atmósfera | Velocidad y eficiencia energética para metales |

| Ideal Para | Análisis de laboratorio (calcinación, sinterización), tratamiento térmico | Fusión y calentamiento rápidos de metales |

¿Aún no está seguro de qué horno es adecuado para su aplicación?

Elegir entre un horno mufla y un horno de inducción es fundamental para lograr resultados precisos y eficientes. KINTEK, su socio de confianza en equipos de laboratorio, puede ayudarle a tomar la decisión correcta.

Nos especializamos en proporcionar hornos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas. Ya sea que necesite el calentamiento versátil y controlado de un horno mufla para investigación y desarrollo o la potencia rápida y dirigida de un horno de inducción para metalurgia, nuestros expertos están aquí para guiarle.

Deje que KINTEK equipe su laboratorio para el éxito. Contacte hoy mismo a nuestros especialistas para una consulta personalizada y encuentre la solución de horno perfecta para sus materiales y procesos.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué EPP se requiere para un horno mufla? Equipo esencial para la seguridad a altas temperaturas

- ¿Cuáles son los principios de funcionamiento de un horno? Una guía sobre la combustión, la resistencia y el calentamiento por inducción

- ¿Cuál es el punto crítico del tratamiento térmico? Domina la clave de la transformación del acero

- ¿Cuál es el material interior de un horno de mufla? Elija el revestimiento adecuado para su aplicación

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad