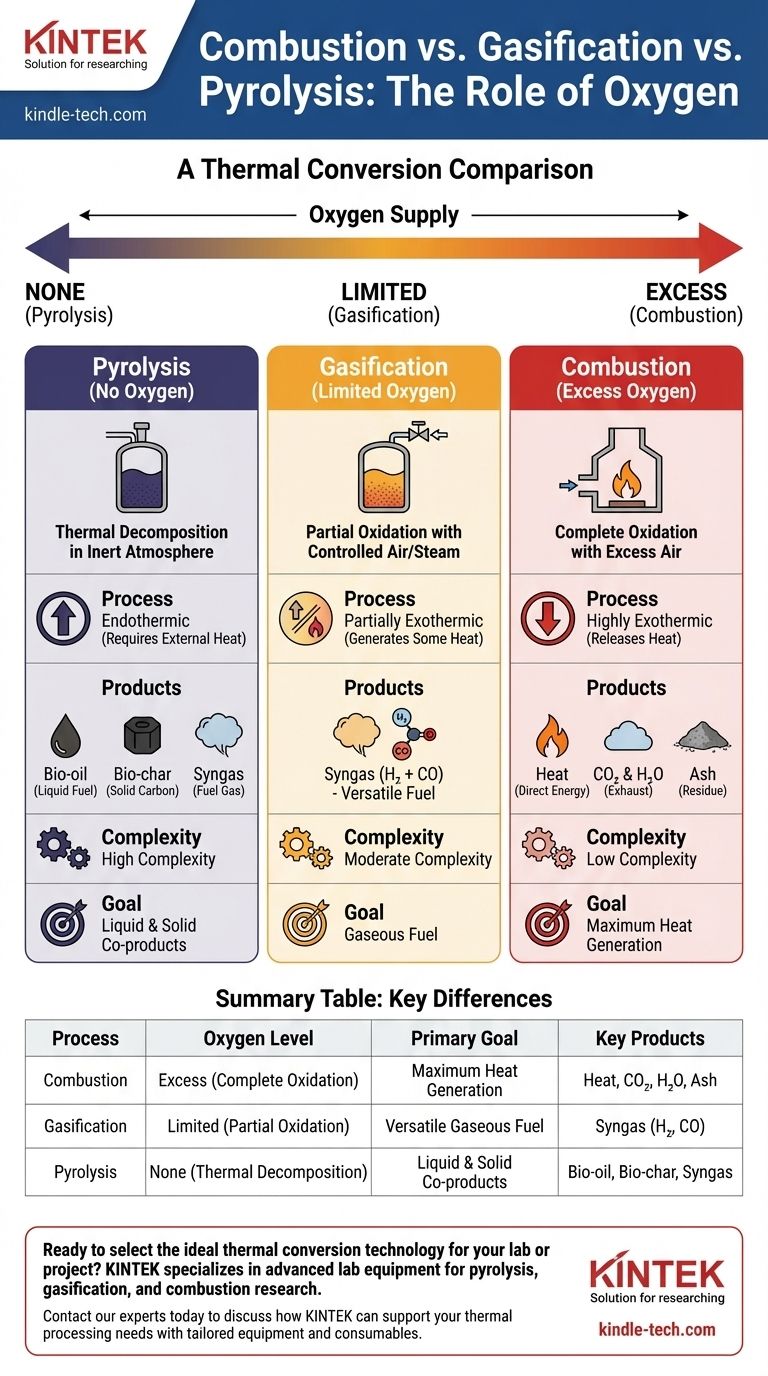

En esencia, la diferencia entre combustión, gasificación y pirólisis es la cantidad de oxígeno suministrada durante el proceso. La combustión implica una oxidación completa en un ambiente rico en oxígeno para liberar calor. La gasificación utiliza una cantidad limitada de oxígeno para convertir el material en un gas combustible, y la pirólisis no utiliza oxígeno en absoluto, descomponiendo térmicamente el material en una mezcla de productos líquidos, sólidos y gaseosos.

La elección entre estas tecnologías de conversión térmica no se trata de encontrar la "mejor", sino de definir el resultado deseado. Su objetivo determina el proceso: calor directo (combustión), un combustible gaseoso versátil (gasificación) o una mezcla de valiosos coproductos líquidos y sólidos (pirólisis).

El Factor Determinante: El Papel del Oxígeno

La presencia —o ausencia— de oxígeno cambia fundamentalmente las reacciones químicas y los productos resultantes. Cada proceso existe en un espectro de oxidación.

Combustión: Oxidación Completa para Máximo Calor

La combustión es el proceso de oxidación rápida y completa. Requiere un suministro suficiente de un oxidante, típicamente aire, para quemar completamente el material orgánico.

El objetivo principal de la combustión es liberar la máxima cantidad de energía química almacenada del material en forma de calor. Los subproductos principales son dióxido de carbono (CO₂) y agua (H₂O).

Gasificación: Oxidación Parcial para Combustible Gaseoso

La gasificación opera en un ambiente con escasez de oxígeno, utilizando solo una cantidad controlada o limitada de oxígeno, a veces con vapor. Esto previene la combustión completa.

En lugar de liberar toda la energía como calor, este proceso convierte el material orgánico sólido en un gas combustible conocido como gas de síntesis, o syngas. Este gas es principalmente una mezcla de hidrógeno (H₂) y monóxido de carbono (CO).

Pirólisis: Descomposición Térmica Sin Oxígeno

La pirólisis ocurre en completa ausencia de oxígeno. El material no se quema; se descompone químicamente solo por el calor en una atmósfera inerte.

Debido a que no ocurre oxidación, la pirólisis es un proceso endotérmico, lo que significa que requiere una fuente de calor externa para impulsar la reacción. El objetivo es descomponer materiales orgánicos complejos en componentes químicos más simples y valiosos.

Una Comparación de Productos: Lo que Crea Cada Proceso

Los diferentes ambientes químicos conducen a una gama de productos dramáticamente diferentes y distintos.

Los Productos de la Combustión

La combustión es el proceso menos complejo en términos de productos. Está diseñada para producir un producto primario: calor utilizable. Los otros productos son gases de escape (gases de combustión), principalmente CO₂ y agua, junto con cenizas.

Los Productos de la Gasificación

El producto principal de la gasificación es el gas de síntesis. Este es un producto intermedio versátil que puede quemarse en un motor de gas o turbina para generar electricidad o servir como un bloque de construcción químico para producir combustibles líquidos y otros productos químicos.

Los Productos de la Pirólisis

La pirólisis produce tres tipos distintos de productos, todos los cuales retienen un alto contenido energético:

- Bio-aceite (o Aceite de Pirólisis): Un combustible líquido oscuro y viscoso que puede refinarse o usarse en ciertos motores y calderas.

- Bio-carbón: Un sólido estable y rico en carbono similar al carbón vegetal que puede usarse como combustible o como un valioso mejorador del suelo.

- Gas de síntesis: Una mezcla de gases, incluidos hidrocarburos inflamables, monóxido de carbono e hidrógeno. Este gas a menudo requiere un procesamiento adicional (reformado) para ser utilizado como combustible limpio.

Comprendiendo las Ventajas y Desventajas

Elegir una tecnología requiere reconocer las ventajas y desventajas inherentes en la complejidad del proceso, el balance energético y la versatilidad del producto.

Complejidad y Control del Proceso

La combustión es la más simple y madura de las tres tecnologías. La gasificación requiere un control más sofisticado sobre el oxígeno y la temperatura para optimizar la calidad del gas de síntesis.

La pirólisis es el proceso más sensible. Exige un control estricto para evitar que entre oxígeno en el sistema y una gestión precisa de la temperatura para influir en la proporción de bio-aceite, bio-carbón y gas producidos.

Entrada de Energía vs. Salida

La combustión es un proceso altamente exotérmico; libera una gran cantidad de energía en forma de calor.

La gasificación es parcialmente exotérmica, generando parte de su propio calor de proceso. La pirólisis, al ser endotérmica, requiere una entrada de energía externa constante y significativa para mantener la reacción.

Versatilidad del Producto

La combustión ofrece la menor versatilidad, produciendo solo calor. La gasificación es más flexible, ya que su producción de gas de síntesis puede utilizarse para la generación de energía o como materia prima química.

La pirólisis ofrece la mayor versatilidad de productos. La capacidad de crear un combustible líquido (bio-aceite), un producto sólido (bio-carbón) y un gas combustible a partir de un solo proceso la convierte en una herramienta poderosa para biorrefinerías y aplicaciones de valorización de residuos.

Tomando la Decisión Correcta para Su Objetivo

Su selección debe guiarse por el producto específico que necesita generar a partir de su material orgánico.

- Si su enfoque principal es la generación de calor directo y máximo: La combustión es la vía más directa, eficiente y sencilla.

- Si su enfoque principal es crear un combustible gaseoso flexible y de combustión limpia para energía o síntesis química: La gasificación es la elección ideal.

- Si su enfoque principal es producir combustibles líquidos valiosos, precursores químicos o productos de carbono sólidos: La pirólisis ofrece la capacidad única de crear estos materiales de alto valor.

Al comprender el papel fundamental del oxígeno, puede seleccionar el proceso térmico preciso para convertir materiales orgánicos en los productos valiosos que necesita.

Tabla Resumen:

| Proceso | Nivel de Oxígeno | Objetivo Principal | Productos Clave |

|---|---|---|---|

| Combustión | Exceso (Oxidación Completa) | Generación Máxima de Calor | Calor, CO₂, H₂O, Cenizas |

| Gasificación | Limitado (Oxidación Parcial) | Combustible Gaseoso Versátil | Gas de Síntesis (H₂, CO) |

| Pirólisis | Ninguno (Descomposición Térmica) | Coproductos Líquidos y Sólidos | Bio-aceite, Bio-carbón, Gas de Síntesis |

¿Listo para seleccionar la tecnología de conversión térmica ideal para su laboratorio o proyecto? KINTEK se especializa en equipos de laboratorio avanzados para investigación en pirólisis, gasificación y combustión. Ya sea que esté desarrollando combustibles sostenibles, analizando procesos de valorización de residuos o optimizando la recuperación de energía, nuestras soluciones ofrecen control preciso de la temperatura, rendimiento robusto y datos confiables. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus necesidades de procesamiento térmico con equipos y consumibles personalizados.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos