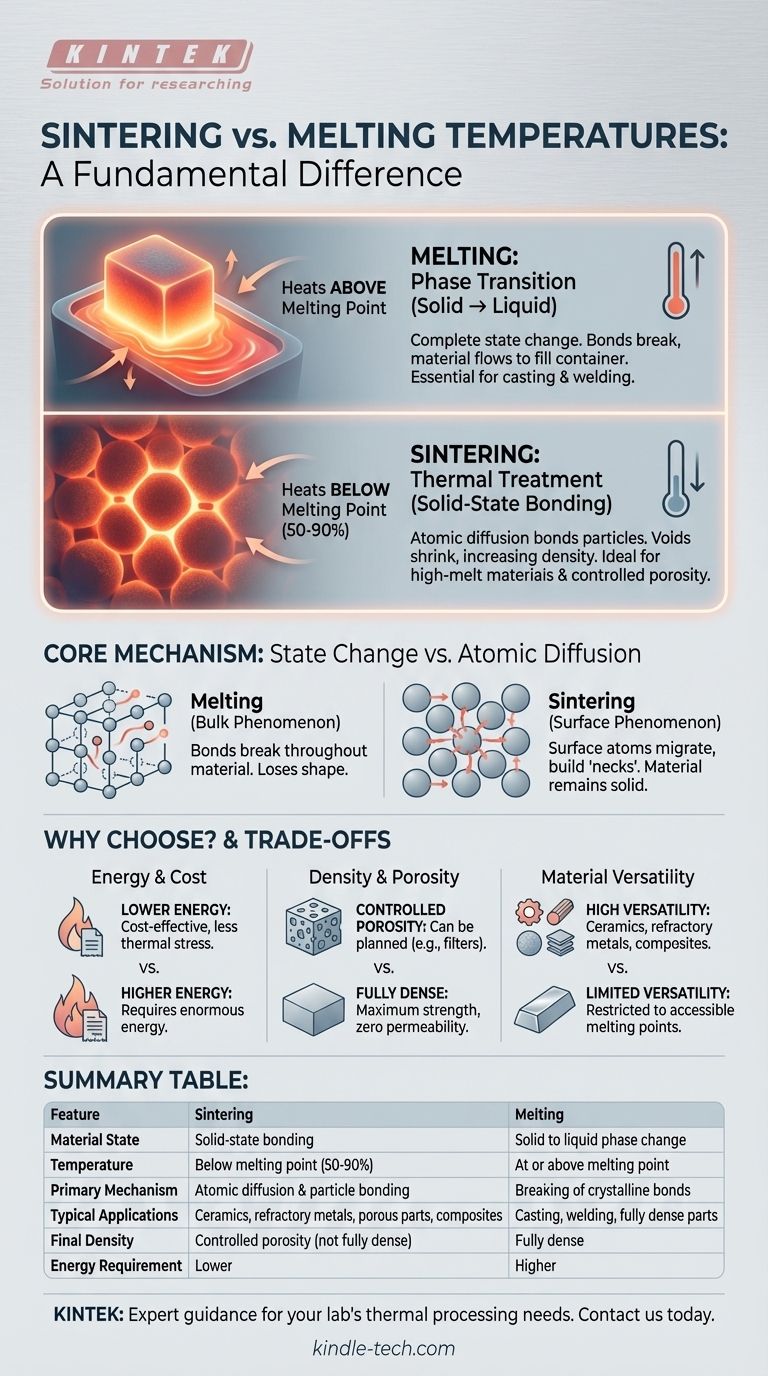

La diferencia fundamental entre la sinterización y la fusión es el estado del material. La fusión es una transición de fase que convierte un sólido completamente en líquido al calentarlo por encima de su punto de fusión. La sinterización, en cambio, es un tratamiento térmico que calienta un polvo compactado a una temperatura inferior a su punto de fusión, haciendo que las partículas se fusionen sin llegar a licuarse por completo.

Si bien ambos procesos utilizan calor para formar un objeto sólido, la fusión se basa en un cambio de estado completo de sólido a líquido. La sinterización es un proceso de estado sólido más sutil que utiliza la difusión atómica para unir partículas, lo que permite la fabricación de materiales que son difíciles o imposibles de fundir.

El Mecanismo Central: Cambio de Estado frente a Difusión Atómica

A nivel microscópico, estos dos procesos operan bajo principios completamente diferentes. Comprender esta distinción es clave para elegir la técnica de fabricación correcta.

¿Qué Sucede Durante la Fusión?

La fusión es un fenómeno a granel. Cuando un material alcanza su temperatura de fusión específica, la energía térmica es suficiente para romper los enlaces cristalinos ordenados que mantienen a sus átomos en una red fija.

Todo el material experimenta una transición de fase de sólido a líquido. Pierde su forma y fluye para llenar el recipiente en el que se encuentra, un proceso esencial para la fundición y la soldadura.

¿Cómo Funciona la Sinterización?

La sinterización es un fenómeno superficial impulsado por la difusión atómica. Un polvo compactado se calienta a una temperatura de sinterización, típicamente entre el 50 y el 90% del punto de fusión absoluto del material.

A esta temperatura elevada, los átomos en las superficies de las partículas de polvo individuales se agitan intensamente. Esto les permite migrar a través de los límites entre partículas, construyendo efectivamente "cuellos" o puentes que sueldan las partículas entre sí.

El material en su conjunto nunca se licúa. En cambio, los vacíos entre las partículas se reducen gradualmente, aumentando la densidad y la resistencia de la pieza final.

¿Por Qué Elegir un Proceso Sobre el Otro?

La elección entre sinterización y fusión no se trata de cuál es "mejor", sino de cuál es la herramienta adecuada para un material y una aplicación específicos.

Cuando la Sinterización es la Opción Superior

La sinterización es indispensable para materiales con puntos de fusión extremadamente altos, como cerámicas, tungsteno y molibdeno. Fundir estos materiales requiere una energía enorme y equipo especializado.

También es el proceso de referencia para crear piezas con porosidad controlada, como filtros o cojinetes autolubricantes. Dado que el proceso comienza con partículas, la densidad final se puede gestionar con precisión.

Finalmente, la sinterización permite la creación de compuestos de matriz metálica al mezclar polvos de diferentes materiales (por ejemplo, un metal y una cerámica) que no podrían combinarse mediante fusión debido a puntos de fusión muy diferentes.

Cuando la Fusión es Necesaria

La fusión es el proceso requerido para la fundición tradicional. Para crear una pieza completamente densa vertiendo material en un molde, el material debe estar en un estado completamente líquido para llenar cada detalle de la cavidad.

También es la base de la mayoría de las técnicas de soldadura, donde se utiliza un grupo localizado de material fundido para fusionar dos componentes, creando una unión perfecta y completamente densa al enfriarse.

Comprender las Compensaciones

Cada proceso conlleva un conjunto distinto de ventajas y limitaciones que impactan directamente en el costo, el rendimiento y la selección de materiales.

Energía y Costo

La sinterización casi siempre requiere menos energía que la fusión. Operar a una temperatura más baja se traduce directamente en facturas de energía más bajas y menos estrés térmico en el equipo, lo que a menudo resulta en un proceso más rentable.

Densidad Final de la Pieza y Porosidad

La fusión inherentemente produce una pieza completamente densa (suponiendo que no quede gas atrapado durante el enfriamiento). Esto es ideal para aplicaciones que requieren máxima resistencia y permeabilidad cero.

Las piezas sinterizadas, por el contrario, casi siempre contienen cierto nivel de porosidad residual. Si bien esto puede ser una característica planificada, también puede ser un punto de debilidad mecánica si no se controla adecuadamente.

Versatilidad del Material

La sinterización abre la puerta al procesamiento de una amplia gama de metales refractarios y cerámicas que son poco prácticos de fundir. Su capacidad para combinar materiales dispares en compuestos es una ventaja única.

La fusión generalmente se restringe a materiales con puntos de fusión más accesibles y no se puede utilizar para crear compuestos a partir de materiales que no se mezclan en estado líquido.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso térmico correcto depende completamente de sus limitaciones de material y de las propiedades deseadas del componente final.

- Si su enfoque principal es crear una pieza completamente densa y no porosa a partir de una aleación metálica convencional: La fusión a través de fundición o soldadura es el método más directo y confiable.

- Si su enfoque principal es trabajar con cerámicas de alta temperatura o metales refractarios como el tungsteno: La sinterización es el proceso de fabricación más práctico, energéticamente eficiente y, a menudo, el único viable.

- Si su enfoque principal es crear un componente con propiedades específicas como porosidad controlada o una estructura compuesta: La sinterización proporciona capacidades únicas que la fusión no puede replicar.

En última instancia, elegir entre estos procesos requiere una comprensión clara de su objetivo final, ya que cada método transforma una materia prima en una pieza final de una manera fundamentalmente diferente.

Tabla Resumen:

| Característica | Sinterización | Fusión |

|---|---|---|

| Estado del Material | Unión en estado sólido | Cambio de fase de sólido a líquido |

| Temperatura | Por debajo del punto de fusión (50-90%) | En o por encima del punto de fusión |

| Mecanismo Principal | Difusión atómica y unión de partículas | Ruptura de enlaces cristalinos |

| Aplicaciones Típicas | Cerámicas, metales refractarios, piezas porosas, compuestos | Fundición, soldadura, piezas completamente densas |

| Densidad Final | Porosidad controlada (no completamente densa) | Completamente densa |

| Requisito de Energía | Menor | Mayor |

¿Necesita orientación experta sobre la selección del proceso térmico adecuado para los materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de sinterización y fusión. Ya sea que trabaje con cerámicas de alta temperatura, metales refractarios o compuestos complejos, nuestras soluciones garantizan un control preciso de la temperatura y un rendimiento confiable.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarlo a optimizar su procesamiento térmico y lograr resultados superiores en su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la principal ventaja de usar un horno tubular? Lograr un control superior de temperatura y atmósfera

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química