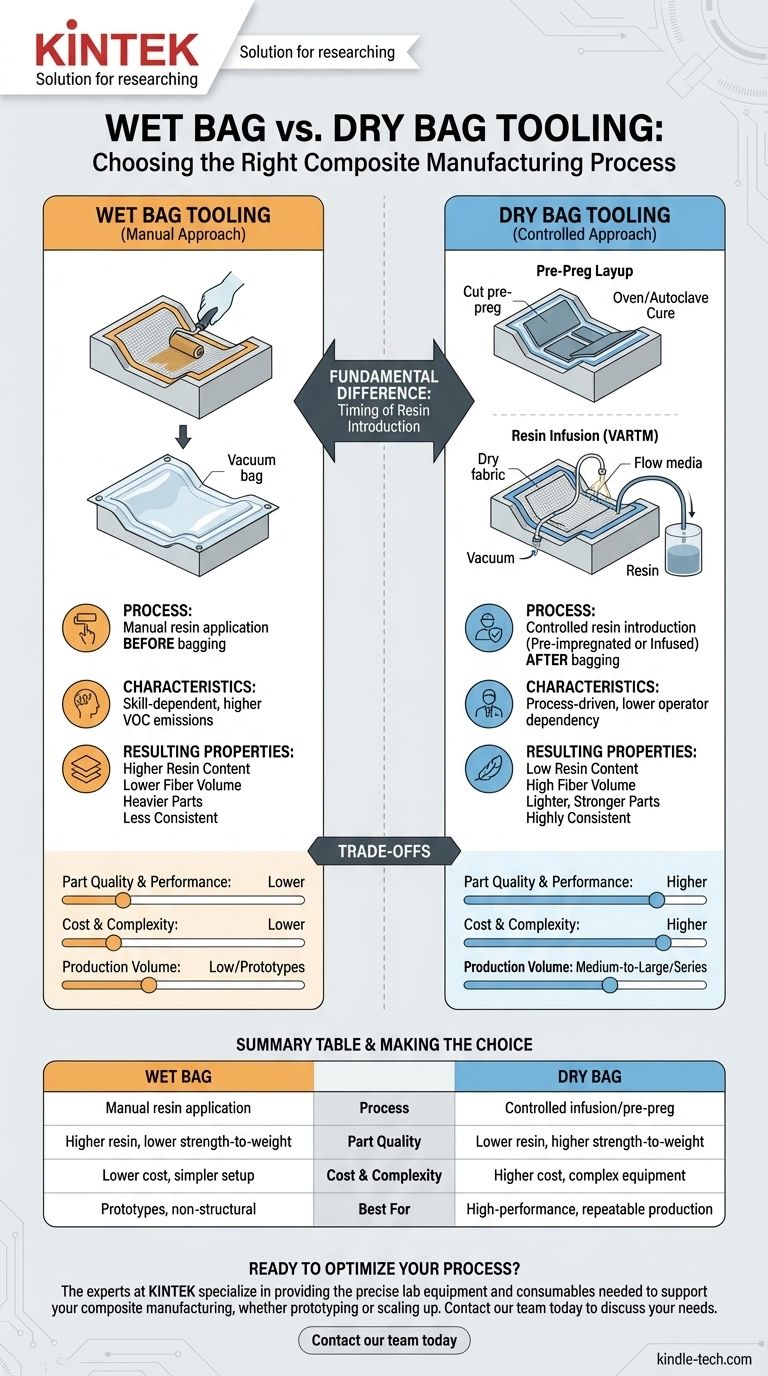

La diferencia fundamental entre el moldeo con bolsa húmeda y el moldeo con bolsa seca radica en cuándo se introduce la resina líquida en el tejido de refuerzo. En un proceso de bolsa húmeda, la resina se aplica manualmente al tejido antes de sellar la bolsa de vacío. En un proceso de bolsa seca, como con preimpregnados o infusión de resina, la bolsa se sella sobre una pila de tejido seco o preimpregnado, y la resina líquida ya está presente en un estado controlado o se introduce posteriormente.

Su elección entre estos métodos es una compensación directa entre costo y control. El moldeo con bolsa húmeda es un proceso más simple y de menor costo, mientras que los métodos de bolsa seca proporcionan un control superior sobre el contenido de resina, lo que lleva a piezas compuestas más ligeras, más fuertes y más repetibles.

Desglosando el Moldeo con Bolsa Húmeda (El Enfoque Manual)

El moldeo con bolsa húmeda, a menudo llamado "laminado húmedo con embolsado al vacío", es una evolución del proceso de compuestos de molde abierto más básico. Agrega presión de vacío a una laminación manual para mejorar la consolidación.

El Proceso de un Vistazo

Primero, se colocan telas de refuerzo secas como fibra de vidrio o fibra de carbono en un molde. Luego, se vierte resina líquida sobre la tela y se trabaja manualmente con herramientas como espátulas y rodillos.

Después de que la tela está saturada, se coloca una serie de materiales consumibles (capa de desmoldeo, película de liberación, tela transpirable) encima, y todo el conjunto se sella bajo una bolsa de vacío. La bomba de vacío luego elimina el aire atrapado y aplica presión atmosférica para compactar el laminado.

Características Clave

Este método depende en gran medida de la habilidad del técnico. La calidad final, el contenido de resina y la presencia de vacíos están directamente influenciados por la forma en que se aplicó y distribuyó manualmente la resina.

Debido a que la laminación ocurre en un ambiente al aire libre antes de sellar la bolsa, también puede resultar en mayores emisiones de compuestos orgánicos volátiles (COV).

Propiedades de la Pieza Resultante

El moldeo con bolsa húmeda generalmente da como resultado piezas con un mayor contenido de resina y, por lo tanto, una menor fracción de volumen de fibra. Esto hace que el componente final sea más pesado y menos rígido o fuerte que uno hecho con un proceso más controlado. La naturaleza manual también puede conducir a un mayor contenido de vacíos e inconsistencia entre las piezas.

Desglosando el Moldeo con Bolsa Seca (El Enfoque Controlado)

"Bolsa seca" es un término más amplio que abarca dos métodos de fabricación primarios de mayor rendimiento: laminación de preimpregnados e infusión de resina. Ambos se definen por la introducción de la resina de manera controlada.

Método 1: Laminado de Preimpregnados

En este proceso, el tejido de refuerzo está preimpregnado con una cantidad precisa de resina catalizada, conocida como "preimpregnado". Este material se almacena en estado congelado para evitar el curado.

Los técnicos cortan y colocan el material preimpregnado de tacto "seco" en el molde. Luego se sella la bolsa de vacío y la pieza se cura en un horno o autoclave, que proporciona tanto calor como presión elevada para consolidar el laminado. No se manipula resina líquida durante el laminado.

Método 2: Infusión de Resina (VARTM)

La infusión de resina comienza colocando tela completamente seca en el molde. Se organiza una compleja red de tuberías y medios de flujo sobre la pila de tela antes de sellar la bolsa de vacío.

Una vez que se logra un vacío perfecto, se abre un tubo de entrada de resina, y el vacío succiona un volumen preciso y pre-medido de resina líquida a través de la tela seca, saturándola completamente. Este es un verdadero proceso de molde cerrado.

Propiedades de la Pieza Resultante

Ambos métodos de bolsa seca producen piezas con un bajo contenido de resina y una fracción de volumen de fibra muy alta y consistente. Esta optimización da como resultado las piezas más ligeras y resistentes posibles. La naturaleza orientada al proceso reduce la dependencia del operador y produce componentes de alta calidad extremadamente consistentes con mínimos vacíos.

Comprendiendo las Ventajas y Desventajas: Una Comparación Directa

Elegir el proceso correcto requiere una comprensión clara de los compromisos que está dispuesto a hacer con respecto al rendimiento, el costo y la complejidad.

Calidad y Rendimiento de la Pieza

Los métodos de bolsa seca son superiores. El control preciso sobre la relación fibra-resina, una métrica crítica en los compuestos, es la razón principal por la que los preimpregnados y la infusión se utilizan para aplicaciones aeroespaciales, de deportes de motor y otras de alto rendimiento. El moldeo con bolsa húmeda no puede alcanzar este nivel de optimización.

Costo y Complejidad

El moldeo con bolsa húmeda es el claro ganador en cuanto a bajo costo y simplicidad. Los materiales son más baratos, el utillaje es menos complejo y requiere un equipo mínimo, a menudo solo un molde y una bomba de vacío.

Los preimpregnados requieren materiales caros y almacenamiento refrigerado, y el curado a menudo exige un horno calibrado o un autoclave multimillonario. La infusión de resina requiere configuraciones de embolsado más complejas y una comprensión más profunda de la dinámica del flujo de resina.

Volumen de Producción y Consistencia

El moldeo con bolsa húmeda es excelente para piezas únicas y prototipos. Sin embargo, su naturaleza manual hace que sea difícil lograr una consistencia perfecta en múltiples piezas.

Los métodos de bolsa seca están diseñados para la repetibilidad. Una vez que se valida un proceso para la infusión o se establece un ciclo de curado para el preimpregnado, se pueden producir piezas casi idénticas con confianza, lo que las hace ideales para la producción en serie.

Tomando la Decisión Correcta para su Objetivo

El mejor proceso es el que se alinea con los requisitos específicos de su proyecto.

- Si su enfoque principal es el prototipado de bajo costo o componentes no estructurales: El moldeo con bolsa húmeda proporciona el punto de entrada más fácil y es perfectamente adecuado para muchas aplicaciones.

- Si su enfoque principal es la relación resistencia-peso máxima absoluta: El laminado de preimpregnados, especialmente cuando se cura en un autoclave, es el estándar indiscutible de la industria para el rendimiento máximo.

- Si su enfoque principal es la calidad repetible para piezas medianas a grandes: La infusión de resina ofrece un excelente equilibrio, brindando un rendimiento casi a nivel de preimpregnado sin los altos costos de material y almacenamiento.

En última instancia, seleccionar el proceso de fabricación de compuestos adecuado consiste en hacer coincidir las capacidades inherentes del método con su objetivo final.

Tabla Resumen:

| Aspecto | Moldeo con Bolsa Húmeda | Moldeo con Bolsa Seca |

|---|---|---|

| Proceso | Aplicación manual de resina antes del embolsado | Infusión de resina controlada o laminado de preimpregnados |

| Calidad de la Pieza | Mayor contenido de resina, menor relación resistencia-peso | Menor contenido de resina, mayor relación resistencia-peso |

| Costo y Complejidad | Menor costo, configuración más simple | Mayor costo, equipo más complejo |

| Mejor Para | Prototipos, bajo volumen, piezas no estructurales | Alto rendimiento, producción repetible |

¿Listo para Optimizar su Proceso de Fabricación de Compuestos?

Elegir entre el moldeo con bolsa húmeda y el moldeo con bolsa seca es fundamental para lograr el equilibrio adecuado entre rendimiento, costo y consistencia en sus piezas compuestas. Los expertos de KINTEK se especializan en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para respaldar su fabricación de compuestos, ya sea que esté prototipando con moldeo con bolsa húmeda o escalando con métodos de bolsa seca como la infusión de resina.

Comprendemos los desafíos únicos de los entornos de laboratorio y producción. Permítanos ayudarle a seleccionar las herramientas adecuadas, desde bombas de vacío y hornos hasta consumibles, para garantizar que su proceso sea eficiente, repetible y exitoso.

Contacte a nuestro equipo hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar su flujo de trabajo de compuestos.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Qué características técnicas se requieren para los moldes de presión especiales utilizados en la compactación de Li10GeP2S12? Consejos de expertos

- ¿Cuál es el propósito de usar un molde para prensar pellets al preparar muestras de prueba de catalizador? Asegurar la consistencia de los datos

- ¿Cómo influyen los moldes de grafito en la microestructura de Ni–35Mo–15Cr? Mejora de aleaciones mediante el endurecimiento por dispersión de carburos

- ¿Cómo contribuyen los moldes de grafito al proceso de prensado en caliente de láminas laminadas de TiAl/Ti6Al4V? Mejora de la Densificación

- ¿Qué es una estructura de molde de dos placas? La opción simple y rentable para el moldeo por inyección

- ¿Qué funciones desempeñan los moldes de grafito durante el SPS? Potenciando la densificación de baterías de estado sólido de alto rendimiento

- ¿Cuáles son las técnicas de moldeo por compresión? BMC, SMC y laminado húmedo explicados

- ¿Cuál es el papel de los moldes de grafito en el prensado en caliente al vacío de Mo10/Cu-Al2O3? Optimice la producción de sus composites avanzados